|

1. Versuchsreihe.

(1893)

Von Anfang an wurde bei den Augsburger Versuchen die Anwendung der flüssigen Brennstoffe als das erste und wichtigste Ziel angesehen, und der erste Motor war nur hierfür entworfen, entgegen der häufig ausgesprochenen Ansicht, daß die ersten Versuche mit Kohlenstaub stattfanden und erst in zweiter Linie die flüssigen Brennstoffe in Betracht gezogen wurden. Auch der erste für die Versuche bestellte Brennstoff war dickflüssiges, teerartiges Pechelbronner Rohöl (6), war aber eine schwer entzündliche dicke, braune Masse, die selbst bei gewöhnlicher Temperatur sich nicht durch Rohre fördern ließ (siehe S. 107). Um daher die großen Schwierigkeiten der Behandlung dieses Stoffes aus den Versuchen auszuschalten, wurden die Versuche zunächst mit Benzin und Lampenpetroleum gemacht; das Studium der Rohöle wurde auf die Zeit nach Herstellung einer betriebssicheren Maschine vorbehalten.

Im Juli 1893 war die erste Maschine nach meinen Zeichnungen in Augsburg fertiggestellt. Am 17. Juli 1893 traf ich in freudiger Hoffnung in Augsburg ein; vor Eintritt in die Versuche mußte aber noch eine Luftkompressoranlage zum Füllen der Anlaßflaschen eingerichtet werden, da das Anlassen der Maschine mit verdichteter Luft von Anfang an vorgesehen war. Als Luftkompressionsanlage wurde ein in der Fabrik vorrätiger kleiner, einstufiger Lindescher Ammoniakkompressor verwendet. Außerdem mußte eine Transmission angebracht werden, um den Motor zunächst von ihr aus zu betreiben, bis er imstande war, umgekehrt von sich aus Kraft an die Transmission abzugeben.

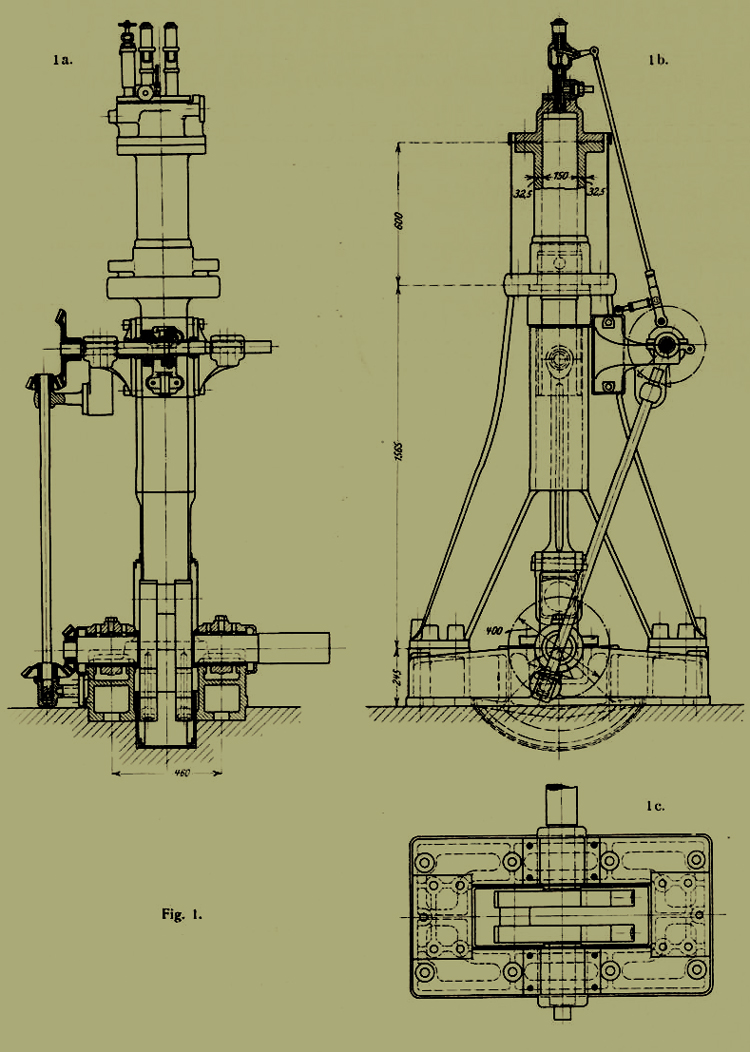

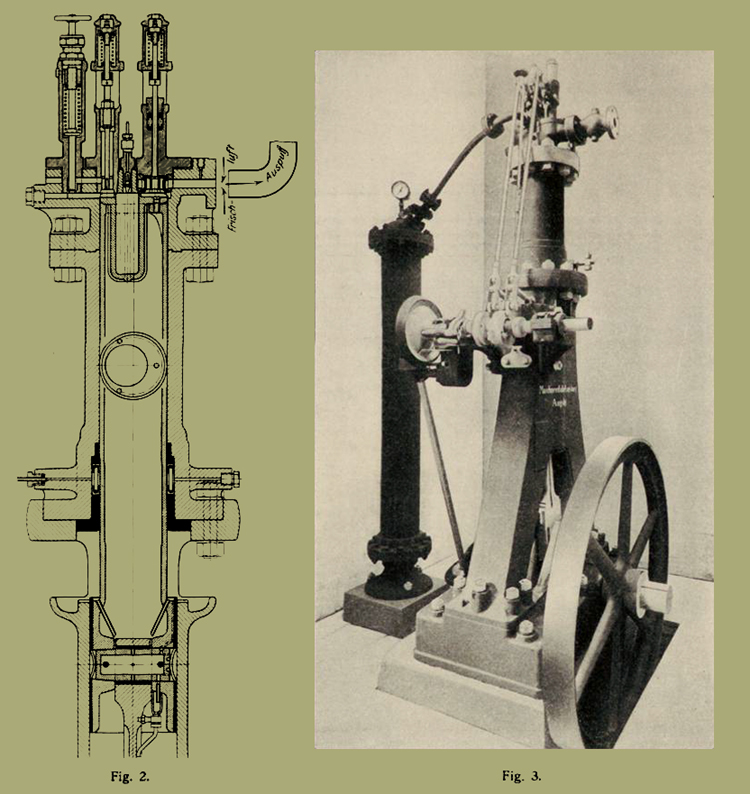

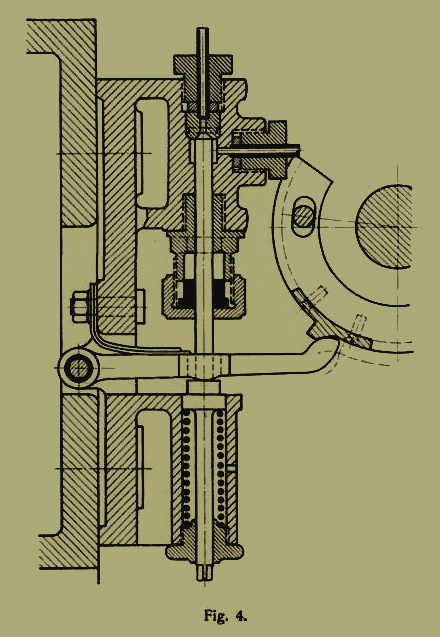

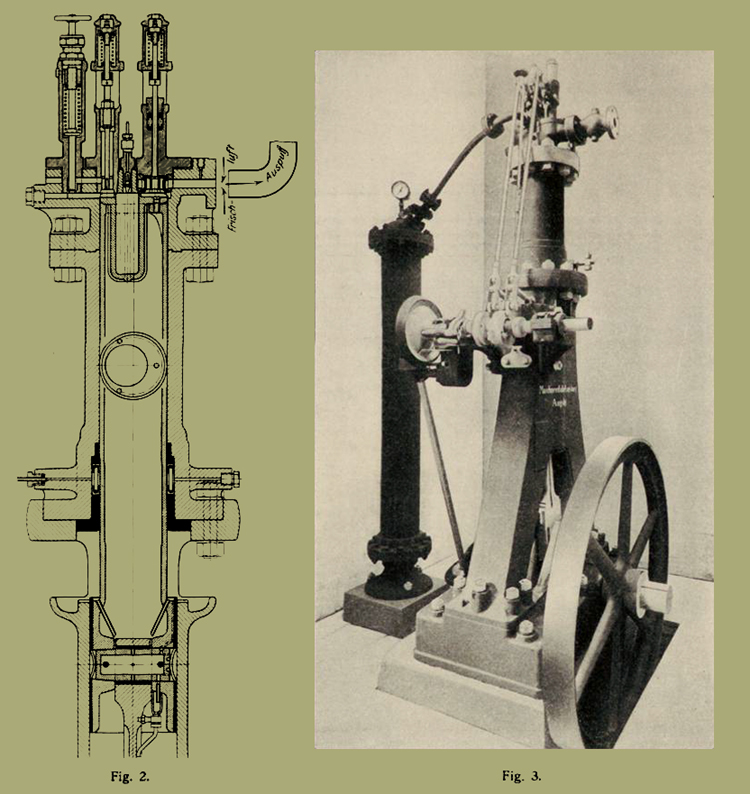

Fig. 1 zeigt die erste Maschine von 150 mm Kolbendurchmesser und 400 mm Hub in ihrer äußeren Ansicht; Fig. 2 im Hauptvertikalschnitt durch die Schwungradwelle und Fig. 3 in Photographie. {9}

{10} Der obere Teil des Zylinders, gleichzeitig Deckel, war aus Gußstahl, der untere rohrförmige Teil aus Gußeisen hergestellt. Mantelkühlung war nicht vorhanden. Der Tauchkolben hatte eine runde Kreuzkopfführung und war durch Pleuelstange mit der Kurbelwelle verbunden. Die Schwungradwelle trieb durch konische Zahnräder, vermittels einer schräg liegenden Zwischenwelle, die seitlich am Maschinengestell gelagerte Steuerwelle an, welche ihrerseits durch unrunde Scheiben die Ventile vermittels langer Gestänge steuerte. Die Maschine arbeitete im Viertakt.

An die Kreuzkopfführung schloß sich der Plungerkolben aus Gußstahl (Fig. 2.) an, dessen Abdichtung durch eine Stopfbüchse mit Drucköl erreicht werden sollte. Die Dichtungsstulpen aus dünner elastischer Bronze hatten U-Querschnitt. Schon der erste Versuch zeigte die Unmöglichkeit dieser Anordnung: „Das Prinzip des Plungerkolbens ist praktisch undurchführbar“, heißt es im Journal.

Es wird auf die Ölstopfbüchse verzichtet und die Kolbendichtung mit kleinen, in den oberen Kolbenteil eingesprengten Gußringen ohne Spannringe hergestellt. Es war also damals schon in den ersten Versuchstagen die richtige, heute allein gebräuchliche Form der Kolbendichtung gefunden. Journal: „Es scheint, daß diese Form des Kolbens mit eingesprengten Gußringen ohne Spannringe konstruktiv die einzig richtige ist; es wird sich nur noch darum handeln, dieselbe auszuprobieren, damit sie für hohen Druck und hohe Temperaturen brauchbar wird.“ Leider war sie noch unvollkommen und wurde, da die Verbesserungen nicht sogleich gelangen, später wieder auf lange Zeit verlassen, bis sie endlich nach mehreren Versuchsjahren wieder aufgenommen und endgültig durchgeführt wurde. Zur Kolbenschmierung (nicht mehr zur Dichtung) wird zunächst die Ölkammer, aber nicht mehr unter Druck, beibehalten.

Die Dichtungen im allgemeinen gaben zu fortwährenden Anständen Anlaß. Es mußten auf diesem Gebiete zahllose Versuche mit den verschiedensten Materialien und Konstruktionen stattfinden, bis die typischen Dichtungsformen gefunden waren.

Die Stopfbüchsen der Brennstoffpumpe und Nadel wurden zuerst mit Asbest, dann mit Leder gedichtet, beides erfolglos, da ersteres sich im Petroleum aufweichte, letzteres hornig wurde. Die Ledermanschetten der Hauptventilspindel verbrannten und wurden zunächst durch Kupfermanschetten ersetzt, die ebenfalls nicht hielten: Ersatz durch Asbest. Die Dichtungen der Luftdruckleitungen machten sehr große Schwierigkeiten, da die Hähne und Abschließungen des Handels, die der Einfachheit halber zunächst verwendet waren, für so hohe Drucke nicht dicht hielten. {11}

Der erste Motor hatte für das Einsaugen der Frischluft und den Auspuff ein einziges, gemeinsames Organ, und zwar ein Doppelsitzventil (Fig. 2), wobei das Auspuffrohr sich nicht direkt an das Ventilgehäuse anschloß; der Auspuffstrahl sollte blasrohrartig durch das Auspuffrohr entweichen, während die Frischluft durch den freien Raum zwischen Zylinderflansch und Auspuffrohr eingesaugt {12} werden sollte. Zunächst erwies sich das erste Doppelsitzventil als undicht, und zwar wie sich durch Versuche unter Dampfdruck erwies, infolge Deformation des Sitzes durch Ausdehnung der Laternenstege. Das Ventil mußte zunächst umgebaut werden und war dann brauchbar.

Das erste Anlaßventil (Fig. 2) hatte eine Kolbenentlastung, arbeitete aber unrichtig. Journal: „Künstlich entlastete Ventile sind unbrauchbar, da die Wirklichkeit niemals ganz die Verhältnisse der Rechnung zeigt.“ Das Sicherheitsventil arbeitete gut.

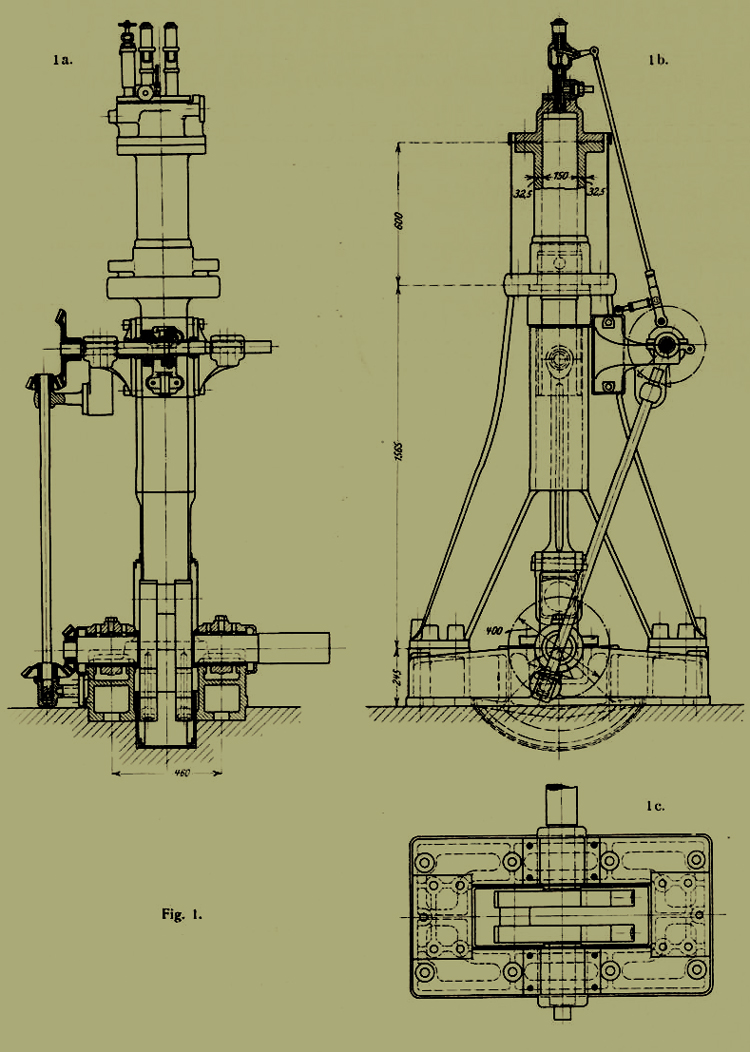

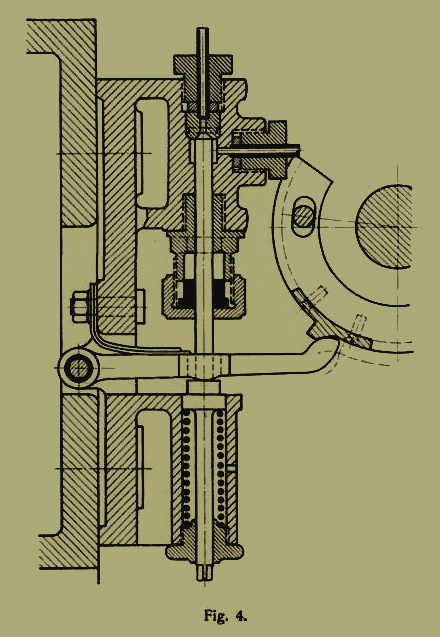

Das Petroleumventil (Fig. 4), damals schon als „Nadel“ bezeichnet, war bei der ersten Ausführung nicht oben im Deckel, sondern unten neben der Steuerung angebracht. Die Einspritzung des Brennstoffs geschah an dieser Maschine direkt aus der Petroleum-Druckleitung beim Öffnen der Nadel durch die Steuerung. An der Einmündung der langen Leitung in den Zylinder befand sich eine offene Körtingsche Streudüse (Fig. 2). {13}

Die äußere Steuerung lief bei 300 Touren pro Minute sofort anstandslos. Diese erste Form der Steuerung der Ventile durch unrunde Scheiben ist bis heute selbst für Schnelläufer die typische geblieben.

Nach all diesen vorbereitenden Arbeiten erfolgten die ersten Konipressionsversuche, die nur bis 18 Atm. gelangen, die Diagramme zeigten eine stark negative Fläche und bedeutenden Arbeitsverlust. Durch vieles Nachhelfen an Kolben und Ventilen wurde die Kompression allmählich auf 21-22 Atm., dann endlich auf 33-34 Atm. gebracht, letzteres aber erst 20 Tage nach Beginn der Versuche; selbst diese Kompression war aber nur halb so hoch als nach den Dimensionen des Kompressionsraumes theoretisch erwartet wurde.

Es folgten Untersuchungen der Kompressionslinien auf den Wert des Kompressionsexponenten k, der sich als viel zu klein erweist, die Kompressionslinien verlaufen tief unter der Adiabate.

Hier beginnt schon die eigentliche Leidensgeschichte der Erfindung, die tastende Aufsuchung der richtigen Form, Größe und Lage des Kompressionsraumes im Zylinder.

Diese Aufgabe betraf die grundsätzlichen Vorgänge der Vergasung und Verbrennung, und man konnte ihr nur durch zahllose Betriebs-Beobachtungen, durch allmähliche, langsam sich ergebende Schlußfolgerungen und Berechnungen aus den Kurven von Hunderten von Diagrammen auf den Leib rücken. An der ersten Maschine war die Kompressionskammer ein im Kolben exzentrisch liegender büchsenartiger Hohlraum (Fig. 2) von 255 ccm. Die nun erfolgende genaue Untersuchung ergab aber noch neun andere zerstreut liegende kleinere Bäume, die zusammen 157 ccm, also 60 % dieses Hauptraumes ausmachten. Es dämmert unbestimmt die Ahnung auf, daß der Verbrennungsraum zu zerklüftet ist und zu große Oberfläche im Verhältnis zu seinem Volumen aufweist.

Trotz der geringen erreichten Kompression wird am 10. August 1893, 20 Tage nach Beginn der Versuche, bei Antrieb des Motors von Transmission in Gegenwart meines Freundes Vogel die erste Einspritzung von Brennstoff, und zwar von Benzin, vorgenommen. Wir beide erwarteten die Wirkung in hochgespannter Aufregung. „Die Zündung erfolgte sofort, das Diagramm Nr. 1 (siehe Diagrammtafel I) ergab Explosionspressungen bis zu 80 Atm.“

In Wirklichkeit war der Druck noch höher, denn der Indikator wurde unter heftigster Explosion zerstört und dessen Stücke flogen an unseren Köpfen vorbei. Dem Motor selbst war nichts passiert, war er doch für sehr hohe Drucke vorgesehen und gebaut wie eine Kanone. {14}

Nachdem wir uns von dem Schrecken erholt hatten, war doch unsere Freude groß, denn daß sich die Verbrennung automatisch als Teil des Verfahrens einstellte, war erwiesen.

An den folgenden Tagen zagende Wiederholung der Einspritzversuche. Es entstehen wiederum mehr oder weniger heftige Explosionen ohne Arbeitsleistung, abwechselnd mit zahlreichen Versagern, die damals noch nicht erklärt werden konnten.

Bei all diesen Versuchen wälzen sich aus dem Auspuffrohr dicke, schwarze Rußwolken. Die Diagramme (Nr. 2 und 3) zeigen die erste, nachweisbare Diagrammfläche, geben aber ihrer Kleinheit wegen noch keine Arbeitsleistung. Allmählich werden dann die Diagramme größer und ruhiger, Nr. 4 zeigt 2,15 PSi und eine Verbrennungslinie, die der Isotherme nahe kommt. Aber auch dieses ergibt keinen Leerlauf der Maschine.

Diese erste Maschine hat überhaupt niemals selbständig laufen können!

Nach kurzer Zeit ist immer die ganze Maschine verrußt, Ventile und Kolben blasen mächtig ab. Es gelingt aber doch, eine Reihe von Konstruktionsregeln festzustellen, die im Journal wie folgt eingetragen werden: „Aus- und Eintrittsventil sind gesondert auszuführen.“

„Die Brennstoffnadel muß unmittelbar am Eintritt des Brennstoffes in den Zylinder liegen, da offene Düse riesige Gefahr. Es muß ein zwangläufig kontrolliertes Einspritzen und absolut sicherer Schluß der Nadel nach Einspritzung erfolgen“.

„Alle Luftsäcke in den Brennstoffleitungen sind zu vermeiden“.

„Stahl und Eisen sind für Brennstoffhähne nicht zu gebrauchen.“

„Stahlzylinder unbedingt verwerflich, frißt immer an.“

„Kurbelzapfen und Kreuzkopf liefen heiß, sind besser zu schmieren.“

Es wurden nun noch Anlaßversuche des Motors mit verdichteter Luft von verschiedenen Drucken gemacht. Das Anlassen und Überspringen auf Betrieb erfolgte vollkommen genau, so daß dieser Teil des Motors schon an der ersten Maschine endgültig festgelegt war.

Weitere Versuche, an der Brennstoffsteuerung Veränderungen einzuführen, waren infolge der Entfernung der Nadel von der Einspritzstelle so gefährlich, daß sie aufgegeben werden mußten. Somit waren die Versuchsmöglichkeiten mit dieser ersten Maschine nach einer 38-tägigen Versuchszeit erschöpft; es wurde ein offizielles Protokoll der Ergebnisse niedergeschrieben und von Direktor H. Buz unterzeichnet, {15} dessen wesentlicher Satz lautet: „Die Durchführbarkeit des Prozesses an sich ist selbst in dieser unvollkommenen Maschine als erwiesen zu betrachten“.

Die Ergebnisse dieser ersten Versuchsreihe waren folgende:

Erste Erkenntnis der Zerklüftung und zu großen Oberfläche des Kompressionsraumes.

Erfolg der automatischen Verbrennung ohne künstliche Hilfe.

Erste isothermenartige Verbrennungskurven.

Notwendigkeit der Trennung von Ein- und Auslaßventil.

Notwendigkeit der Versetzung der Brennstoffnadel unmittelbar an den Verbrennungsraum.

Ersatz des Plungerkolbens durch Ringkolben.

Typische Feststellung der äußeren Steuerung durch unrunde Scheiben.

Typische Feststellung des Anlaßverfahrens.

Verwerfung von Stahl für Zylinder und Kolben.

Regeln für die Verlegung von Brennstoffleitungen.

Zahlreiche Studien über Dichtungsfragen. –

Trotzdem war der Versuch ein Mißerfolg, da diese erste Maschine niemals selbständig laufen konnte. – Sehr deprimiert kehrte ich nach Berlin, meinem damaligen Wohnsitz, zurück und machte dort die Zeichnungen zu einem völligen Umbau dieser Maschine, dessen Ausführung fünf Monate dauerte.

|