Projekttätigkeit

Bemerkung

Diese Seite befindet sich noch im Aufbau

Auf dieser Seite wird unsere Projekttätigkeit dokumentiert.

Bevor ein Projekt umgesetzt werden kann, muss ersteinmal geplant werden. Zunächste hatten wir noch den Plan ein RC-Fahrzeug umzubauen. Allerdings haben wir nichts passendes gefunden, was unseren Vorstellungen entsprach. Also haben wir uns dazu entschlossen, das ganze Fahrzeug 3D zu drucken. Damit wollten wir auch dem Nachhaltigkeits- und right-to-repair-Aspekt gerecht werden. Da wir nun alles von Grund auf neu entwickeln mussten, standen wir auch vor der Herausforderung, wie wir den Antrieb gestalten. Wir hatten folgenede Möglichkeiten:

ein einzelner Motor treibt ein Rad an

ein Motor treibt eine starre Achse zwischen den beiden Hinterrädern an

ein Motor teibt die Hinterachse an, welche über ein Differential verfügt

zwei Motoren, einer je Hinterrad

Wir haben uns auf die letzte Option geeinigt, da dies die einfachste und günstigste Umsetzung in Aussicht stellte. Ebenfalls wäre es noch möglich über Torque Vectoring eine Art digitales Differential umzusetzen. | | Zur Steuerung haben wir uns recht schnell auf den ESP32 geeingt, welcher trotz einer kompakten Bauform einiges zu bieten hat. | Dazu zählt:

WiFi

Bluetooth

36 GPIO Pins

240 MHz Core-Clock

einfache Programmierung mittels Arduino Framework

Platz für eine externe WiFi Antenne

Damit wir nun auch die Umgebung des Smartacus‘ erfassen können haben wir uns für VL53L0X Time of Flight Sensoren entschieden, um Abstände messen zu können. Und zur besseren Orientierung soll ein GY-271 Kompass-Modul zum Einsatz kommen.

Nachdem alle notwendigen Teile für die von uns gewünschten Anforderungen bestellt waren, startete die erste Auslegung des grundlegenden Schaltplans. Dieser beinhaltet alle Verdrahtungen und Pinbelegungen, wie in Abbildung 2 zu sehen ist.

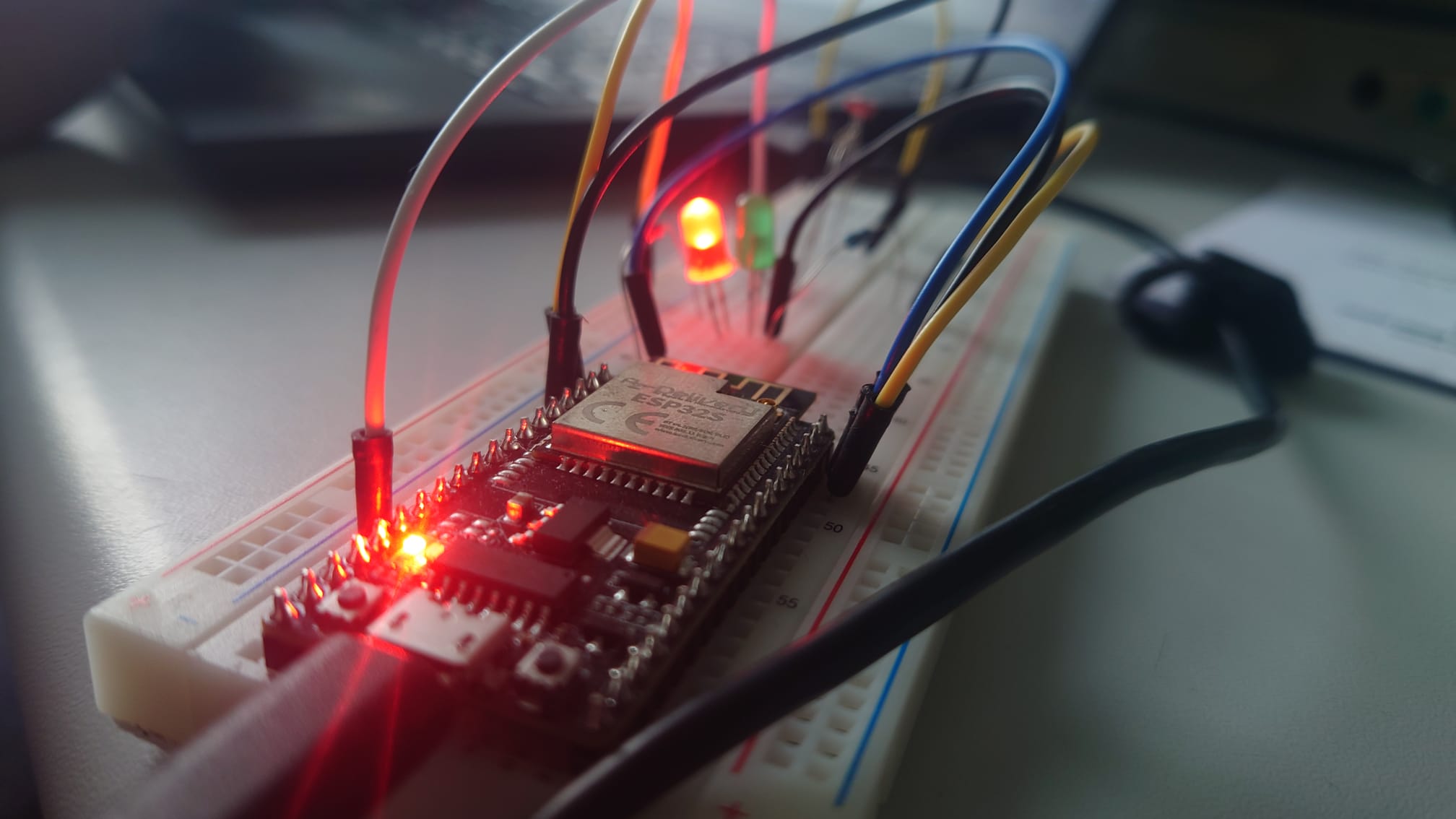

erster Testaufbau mit ESP32S

Desweiteren wurde erste kleine Tests mit dem ESP32S geamcht, um zuschauen ob die geplanten Sensoren auch so funktionieren wie vorgestellt.

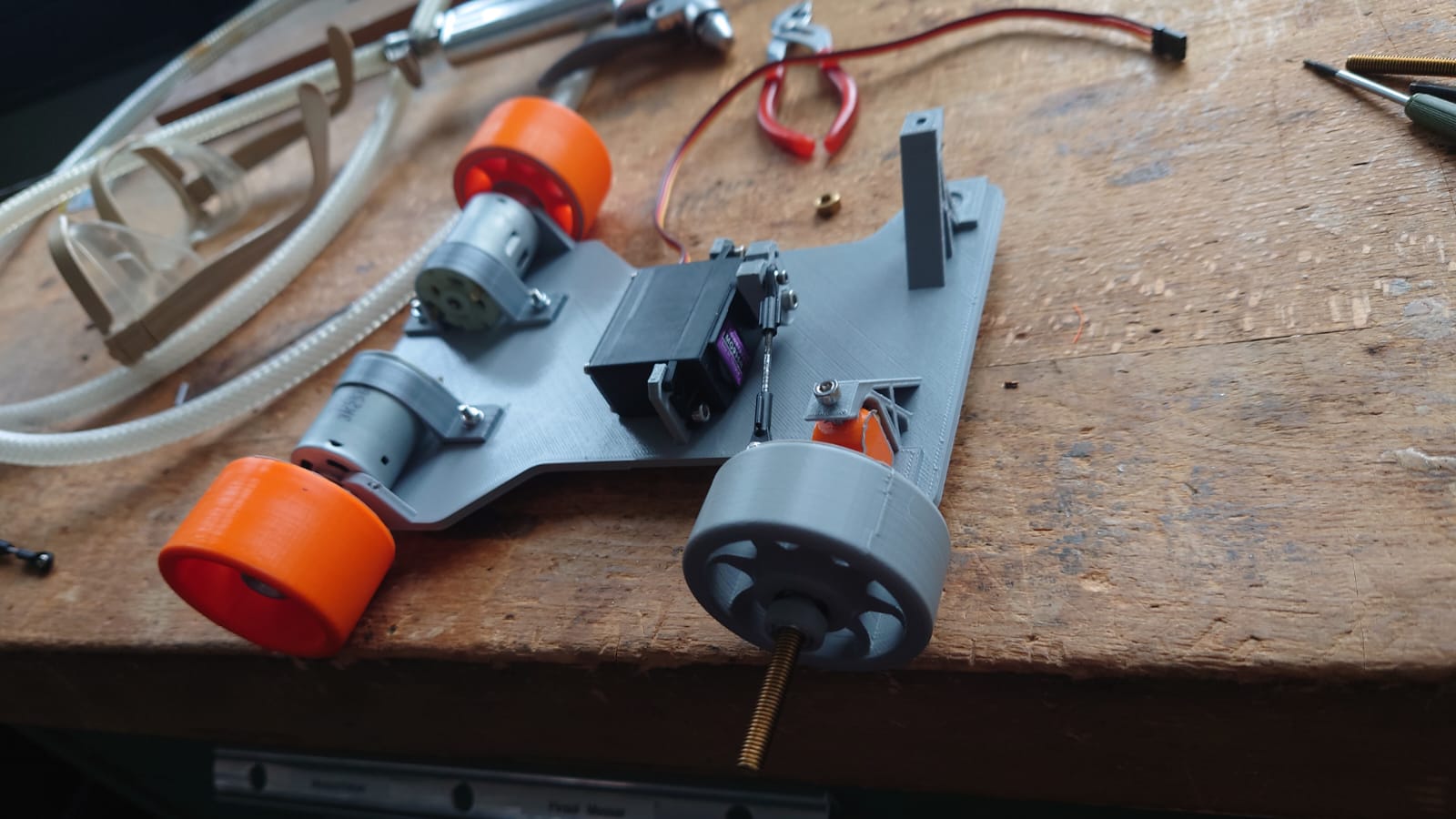

erster Prototyp

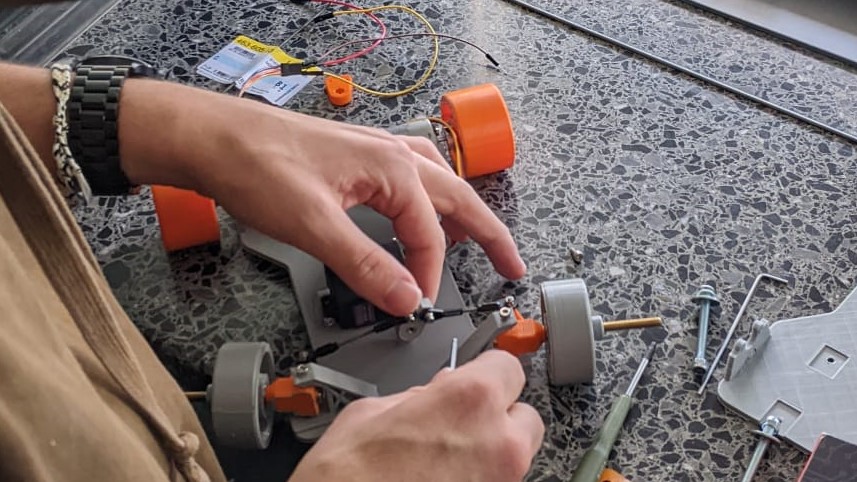

Für den Antrieb und die Steuerung verwendeten wir einen starke Gleichstrommotoren und einen kraftvollen Servomotor. Diese verbauten wir im ersten Prototypen um den Lenkwinkel in der Praxis zu testen. Auch testeten wir das Drehmoment und die Geschwindigkeit der Motoren. Hier waren wir anfangs noch nicht ganz überzeugt, ob das finale Auto mit dieser Konfiguration überhaupt Geschwindigkeit aufbauen kann. Hier waren erste Überlegungen, ob eine Untersetzung sinnvoll wäre. Allerdings wollten wir uns nicht zu lange an diesem Detail aufhalten und arbeiteten unsere nächsten Punkte ab.

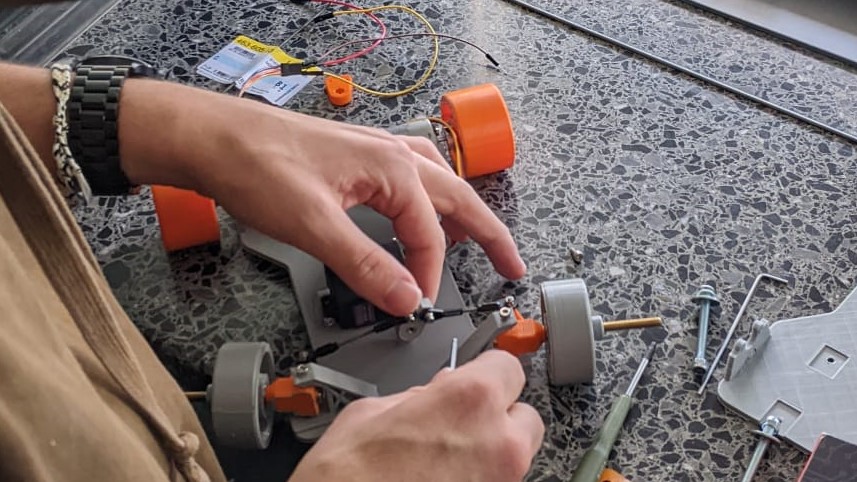

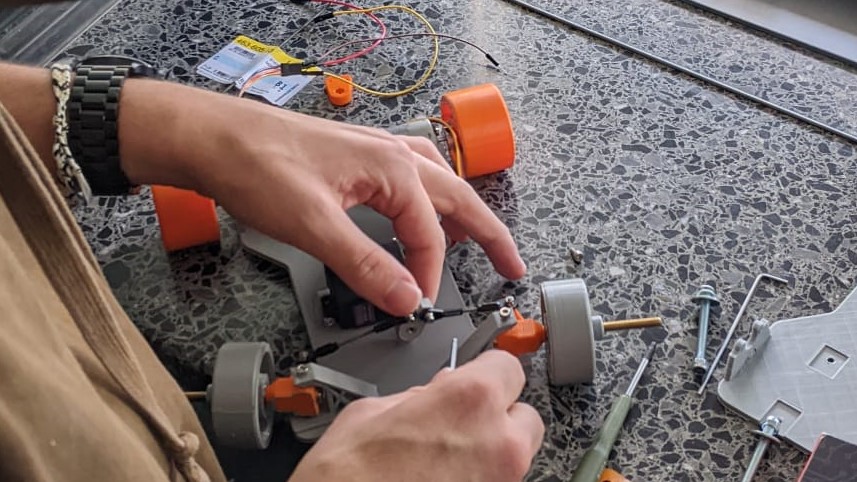

Einstellung des Lenkwinkels

Erster Test der Lenkung

Ein Punkt war zum Beispiel die fehlende Kraftübertragung vom Reifen auf den Untergrund. Zunächst nutzten wir einfache Gummibänder um den Grip zu erhöhen. Allerdings war durch die hohe Drehgeschwindigekeit der Hinterräder die Zentrifugalkraft auf die Gummibänder so groß, dass die Gummibänder mit der Zeit vom Reifen wanderten. Hier hätten auch keine Rillen in den Reifen geholfen. Also entschieden wir uns dazu Reifen aus TPU zu drucken.

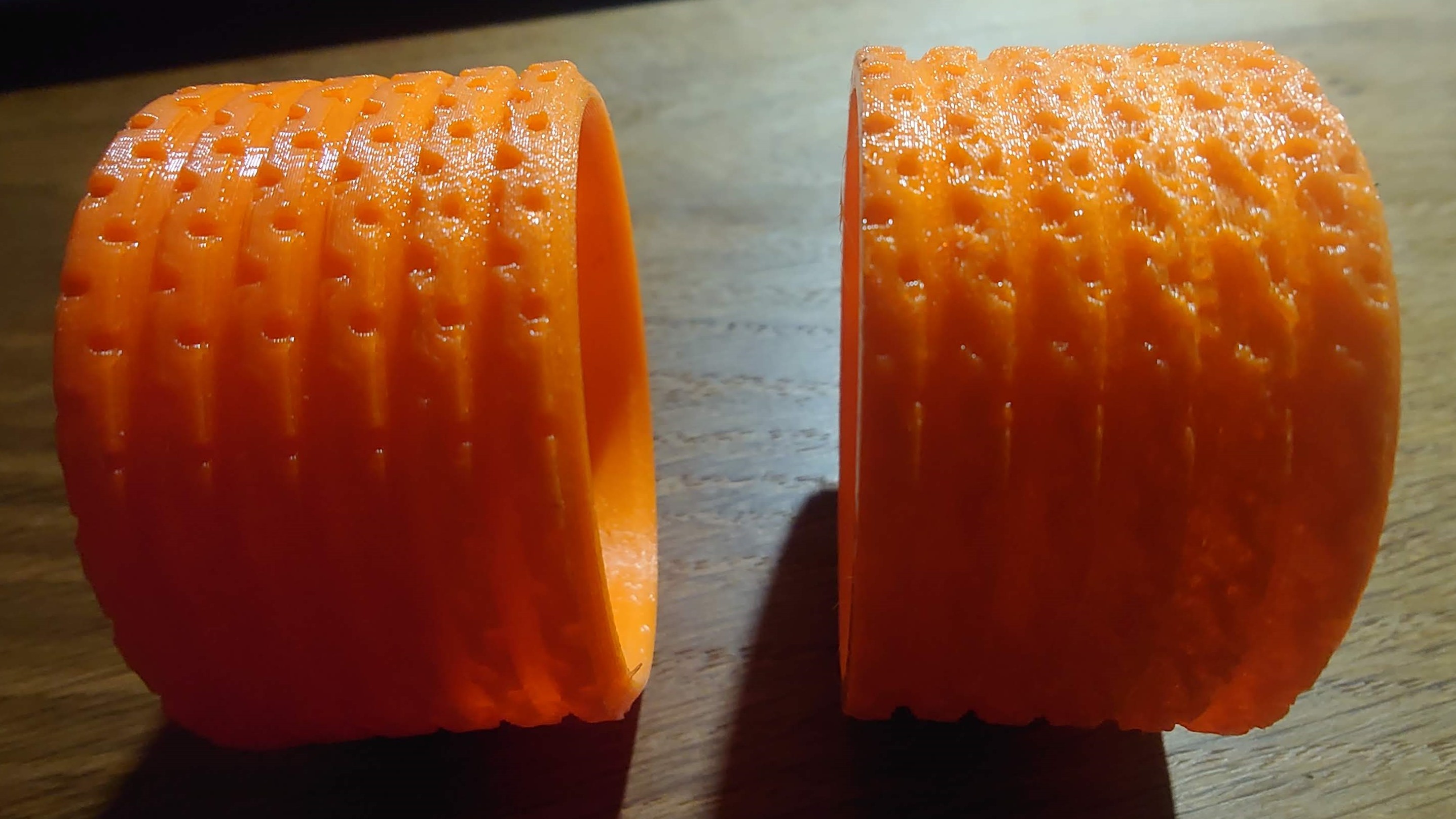

erste Druckversuche mit TPU

Laut dem Hersteller des 3D-Druckers, den wir im Labor hatten, sollte dieser in der Lage sein TPU mit einer Shore-Härte von bis zu 95A drucken zu können. Allerdings ließ die Druckqualität mit zunehmender Höhe immer mehr ab. Selbst nach 16 Stunden im Dörrautomat zur Trocknung zeigte sich keine Verbesserung.

ungleichmäßiges Druckbild

Die Reifen wurden immer porößer. Sie fühlten sich zwar weicher an, allerdings hatten sie deutlich weniger Haftung je porößer sie wurden.

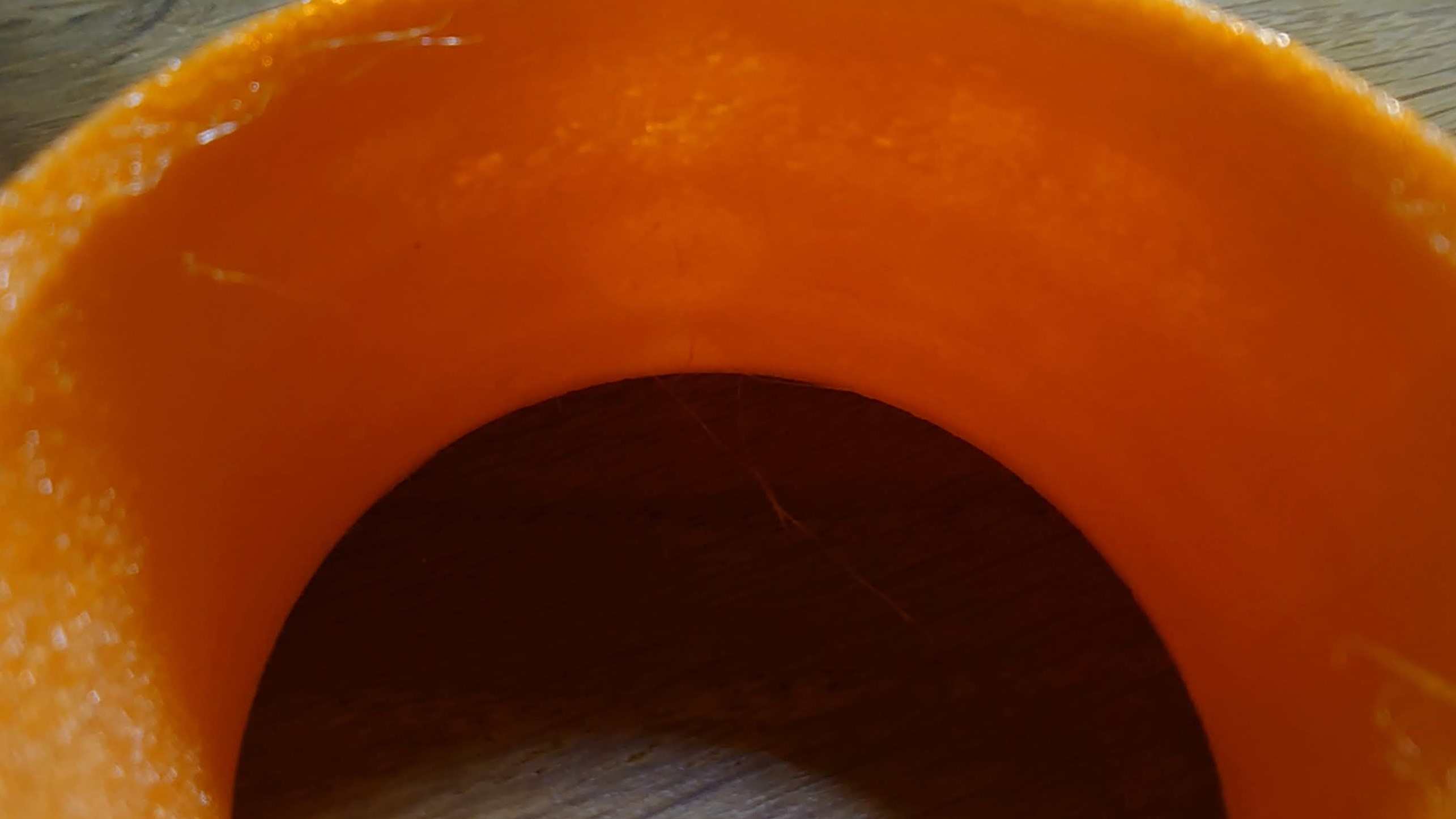

erster guter TPU Reifen, Felge mit Verzahnung außen.

Daher bot eines unserer Teammitglied die Reifen auf seinem eigenen Drucker mit Direct Drive Extruder zu drucken. Die Qualität wurde deutlich besser. Nun hatten wir allerdings noch das Problem, dass die Reifen auf der Felge zu viel Spiel hatten. Also überarbeiteten wir das Felgendesign und fügten zunächst eine Verzahnung außen hinzu. Dies führte allerdings dazu, dass das Reifenprofil U-fürmig wurde und die Kontaktfläche verkleinert wurde. Deshalb wurde die Verzahnung in die Mitte der Felge positioniert

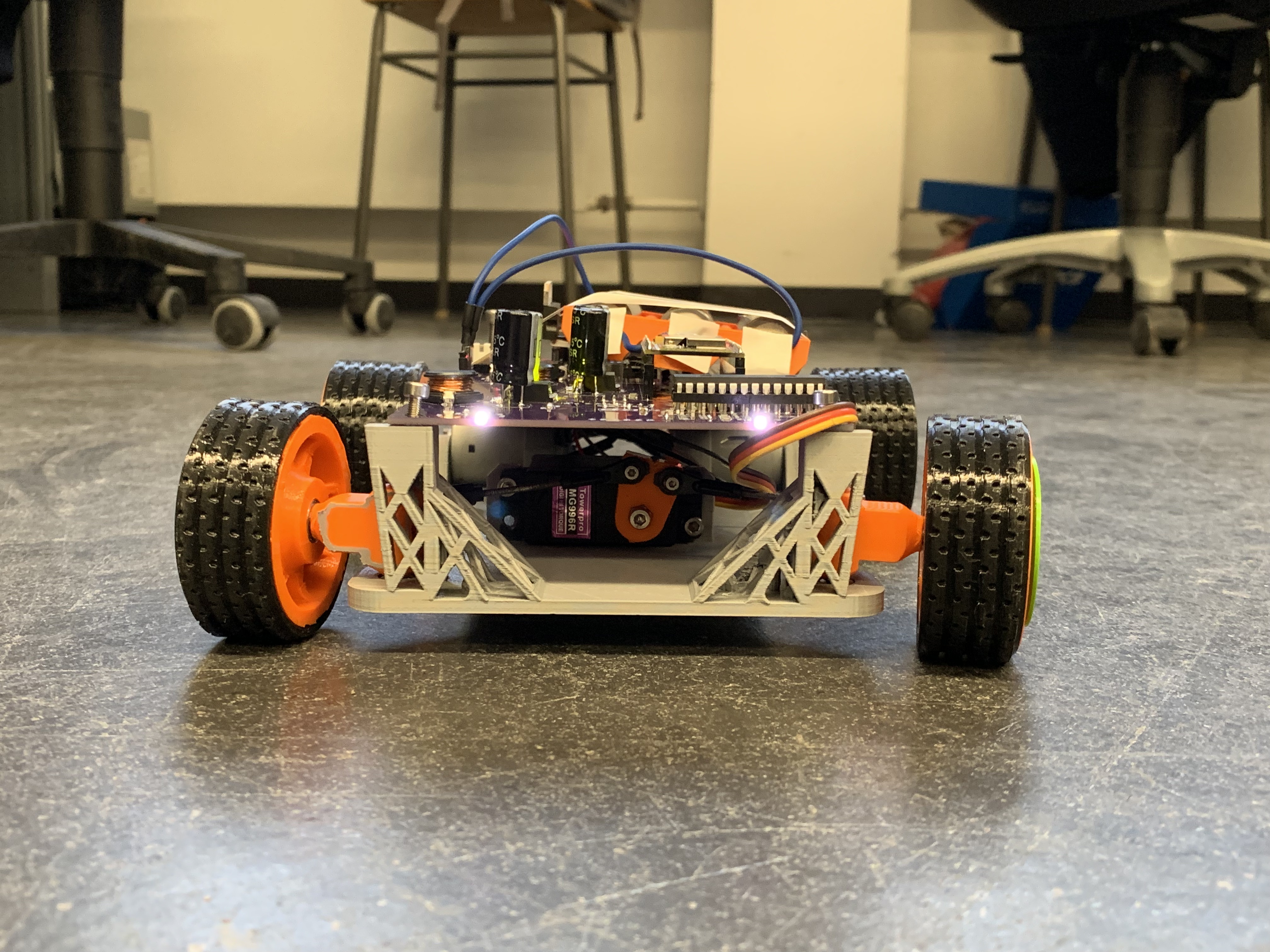

erster Fahrender Prototyp

Nachdem nun die Reifen gepasst hatten war es Zeit für eine erste Testfahrt. Hier wurde alles provisorisch mit Krokodilklemmen und Isolierband verkabelt. Hier zeigte sich nun, dass die Motoren auch ohne Untersetzung genügend Drehmoment entwickeln konnten um das Auto auf Geschwindigkeit zu bringen. Damit das Auto am Ende nicht von einem Kabelsalat umgeben ist, planten wir nebenbei noch eine Platine. Diese sollte alle elektonischen Komponenten aufnehmen und miteinander Vernetzen.

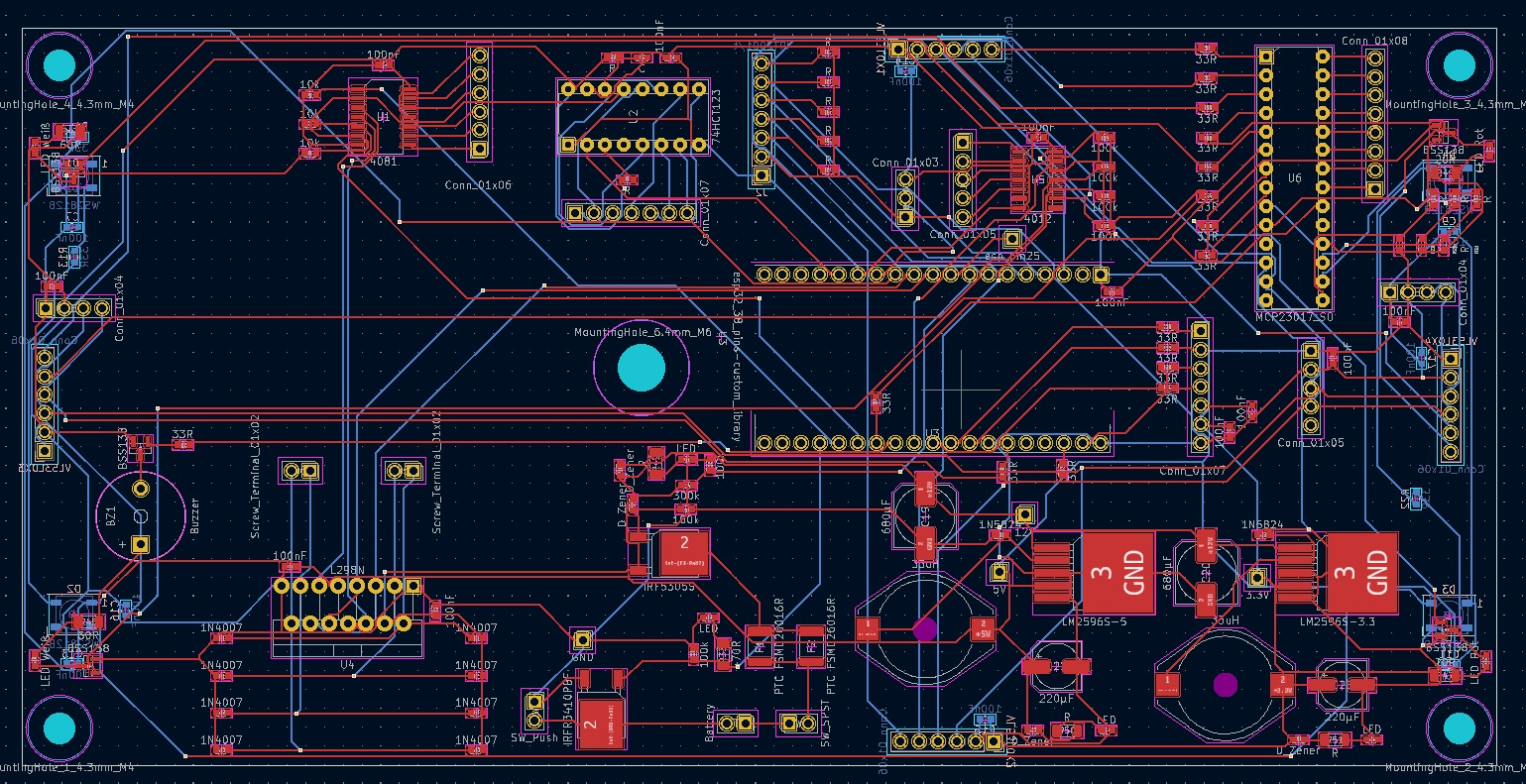

Nahaufnahme Schaltplan

Die Platine wurde im gesamten Team besprochen, sowie auf Vollständigkeit und Funktionsfähigkeikt überprüft.

Besprechung des Schaltplans

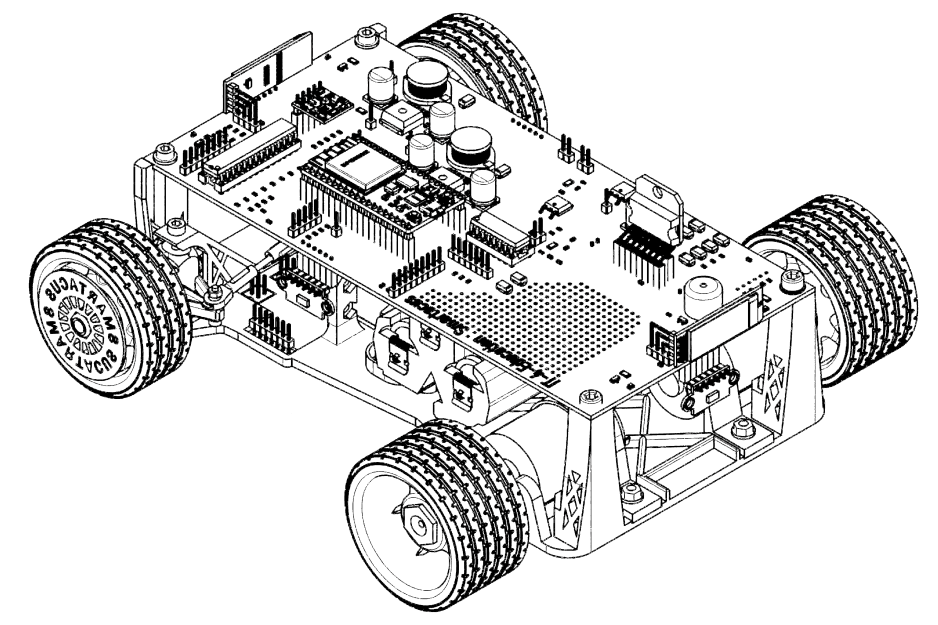

Der erste Platinenentwurf wurde am 24.11.2022 fertiggestellt. Seither foltgen weitere kleine Anpassungen. Die vorläufige Platine ist in der unteren Abbildung zu sehen.

Abb. #3 Erster Platinenentwurf

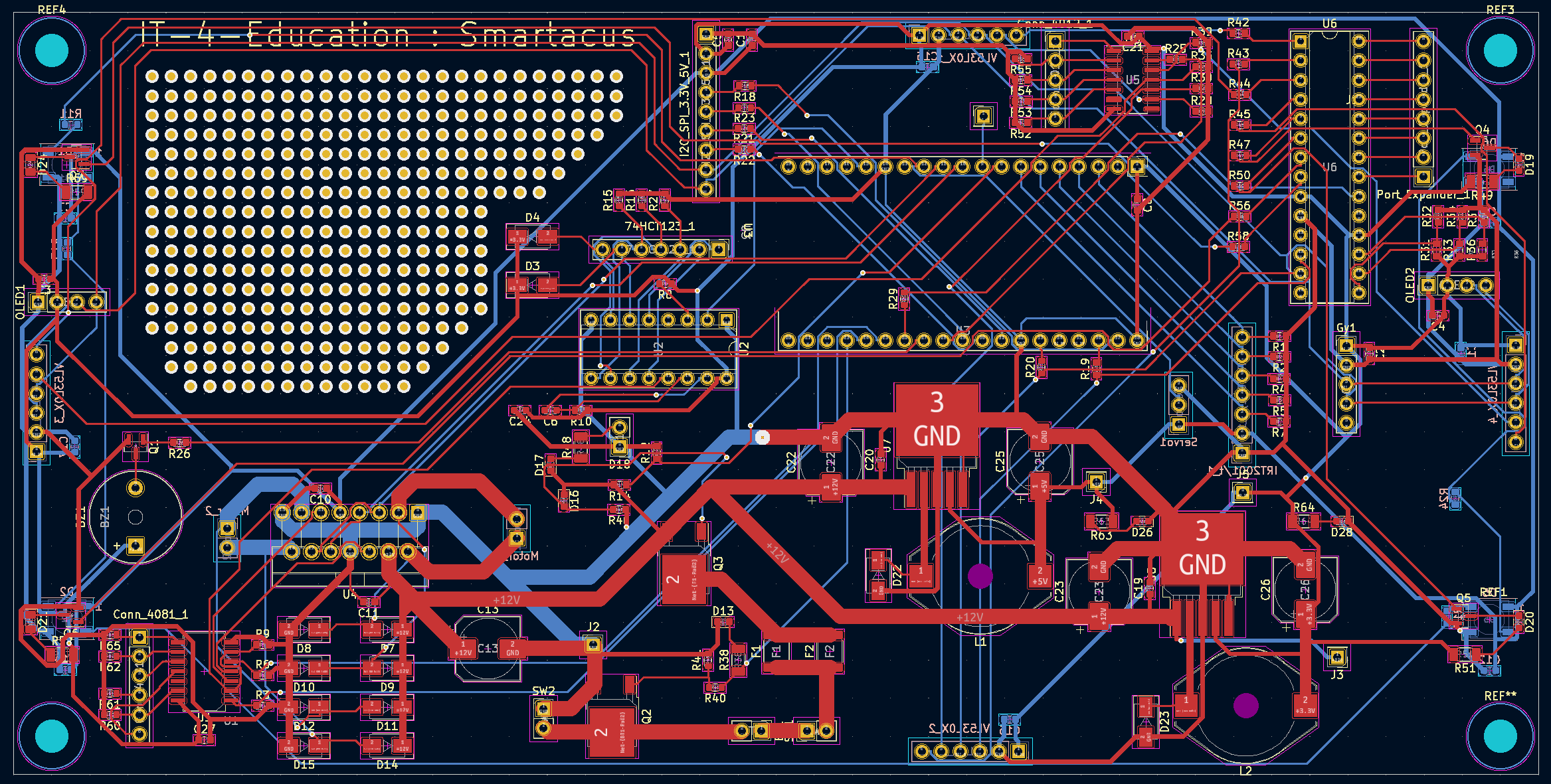

Am 03.12.2022 wurde der finale Platinenentwurf als Bestellung aufgegeben. Diese Version ist unten zu sehen.

Abb. #4 Finaler Platinenentwurf

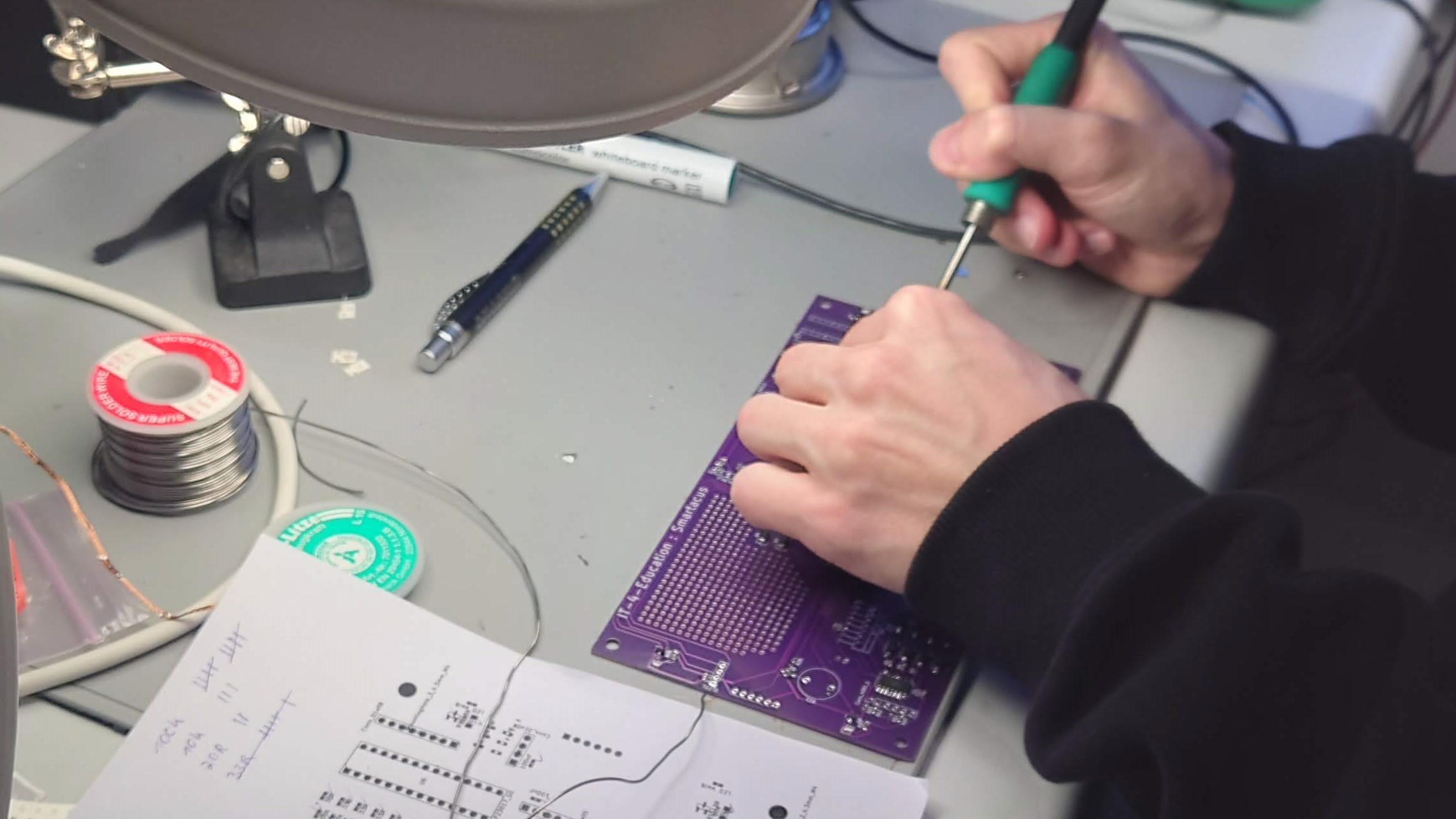

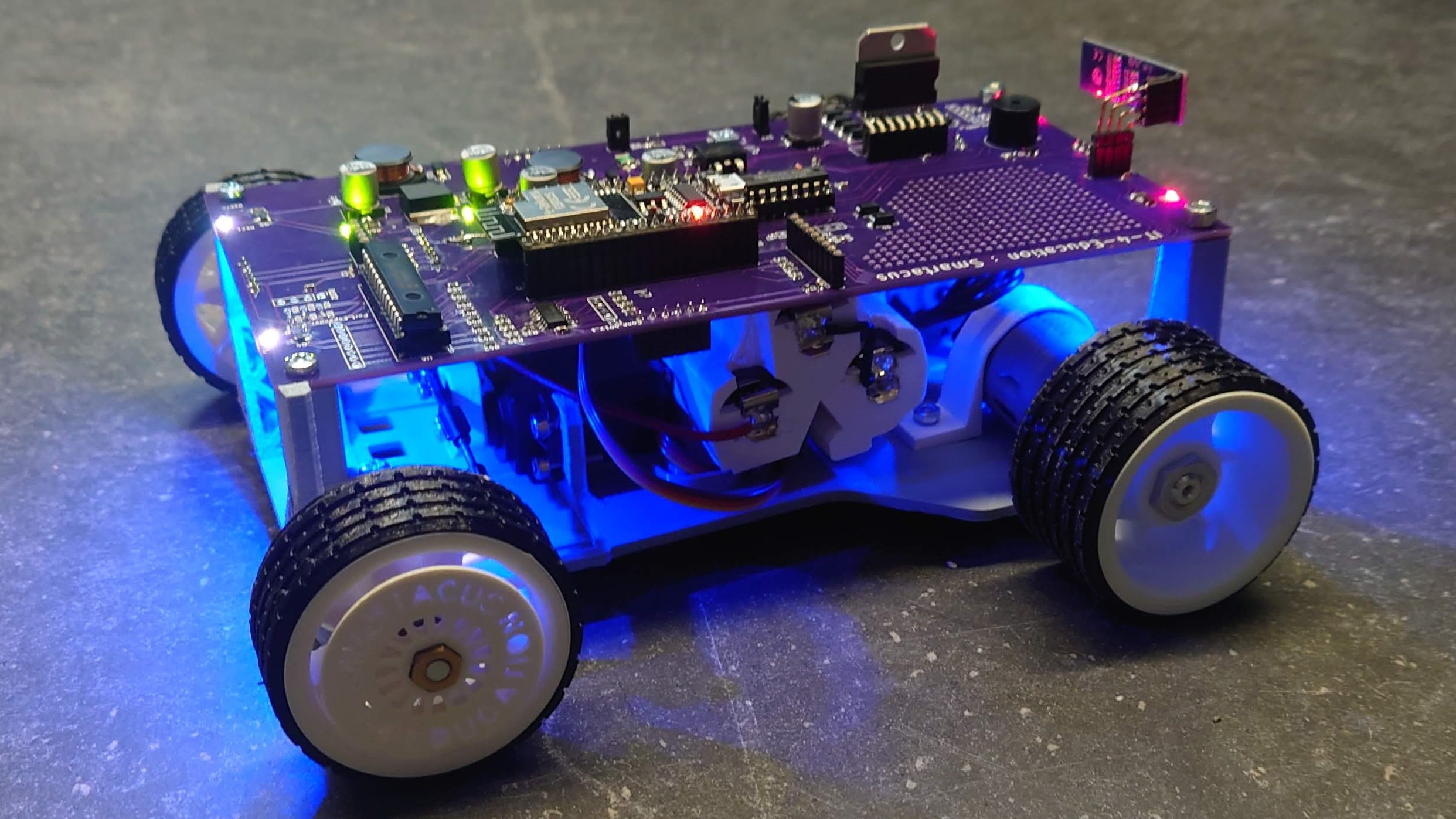

Das Fahrzeug war soweit fertig. Es musste nur noch alles getestet werden. Doch hierfür war die Platine notwendig. Deshalb machte sich das Team sofort daran, diese so schnell wie möglich zu bestücken. Es funktionierte alles wie geplant, bis auf die Selbsthalteschaltung. Doch diese ist bereits richtig in der neuen Version der Platine vorgesehen.

erste Platine wurde gelötet

Am 15.12.2022 war es dann soweit: Die erste Testfahrt des SMARTACUS genannten Fahrzeugs mit der Platine!

Erste Probefahrt mit Platine

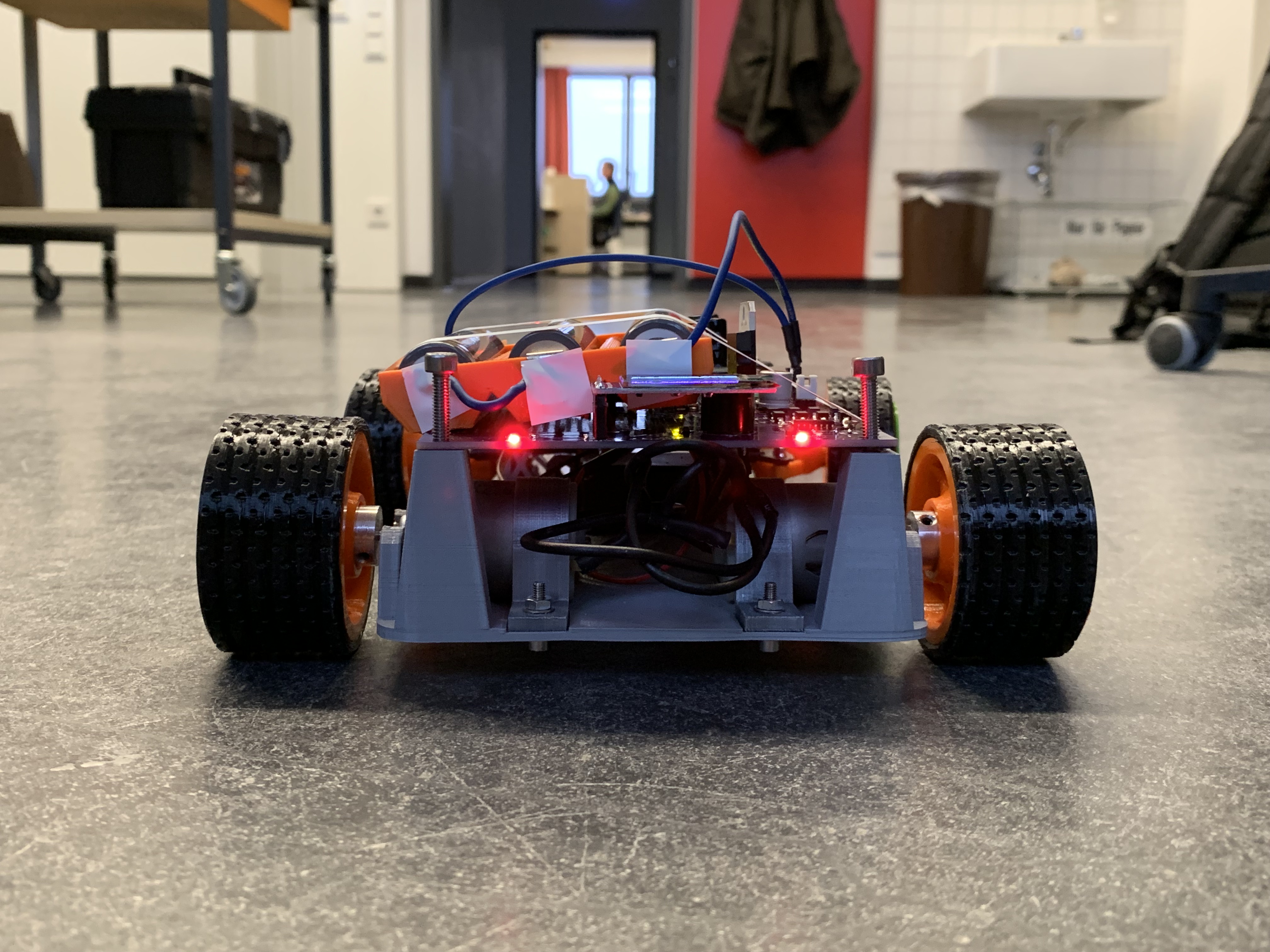

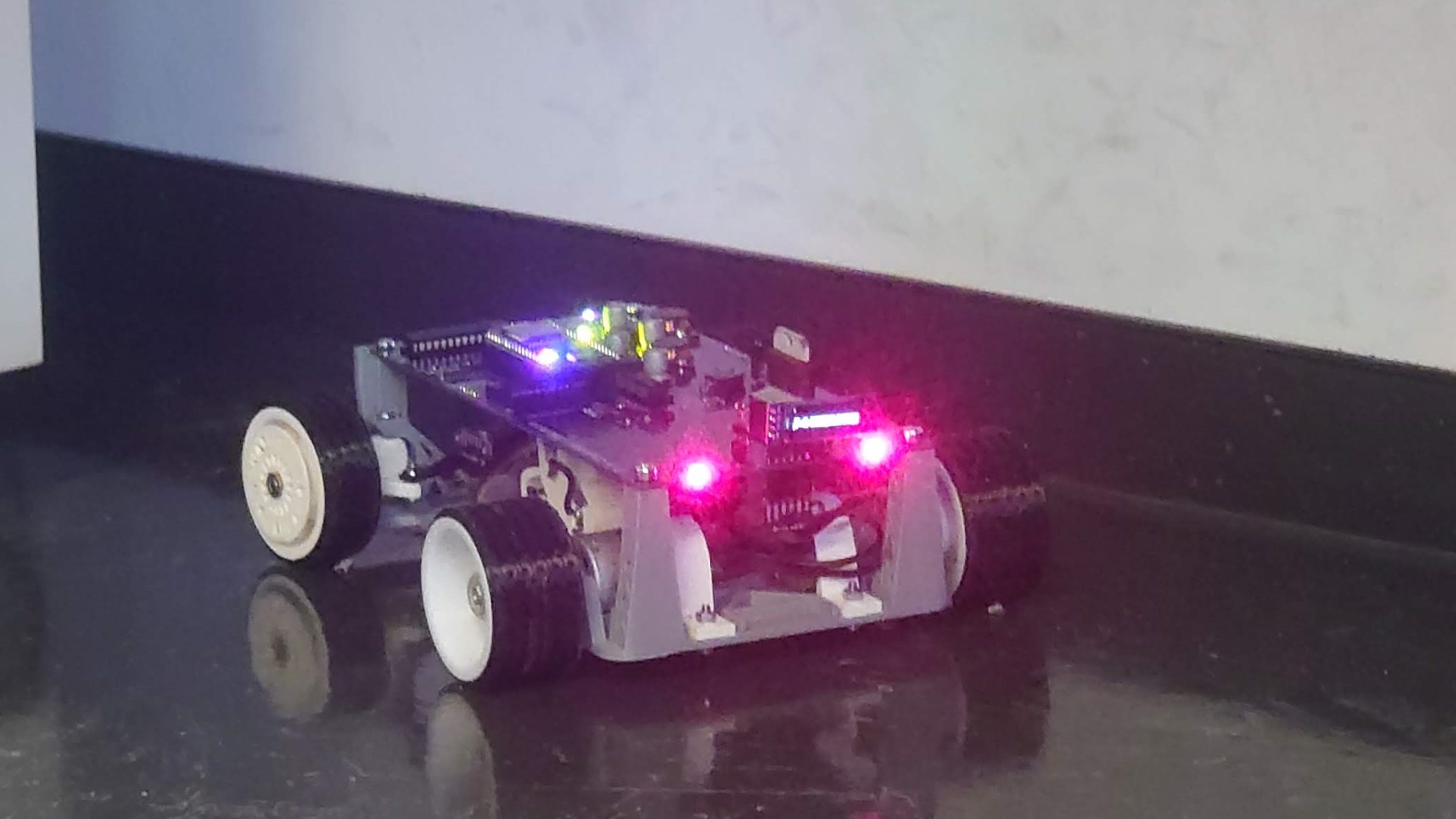

In den Abbildungen 6. und 7. ist der Smartacus mit seinen Scheinwerfern zu sehen.

Smartacus Prototyp Frontansicht

Smartacus Prototyp V2 Heckansicht

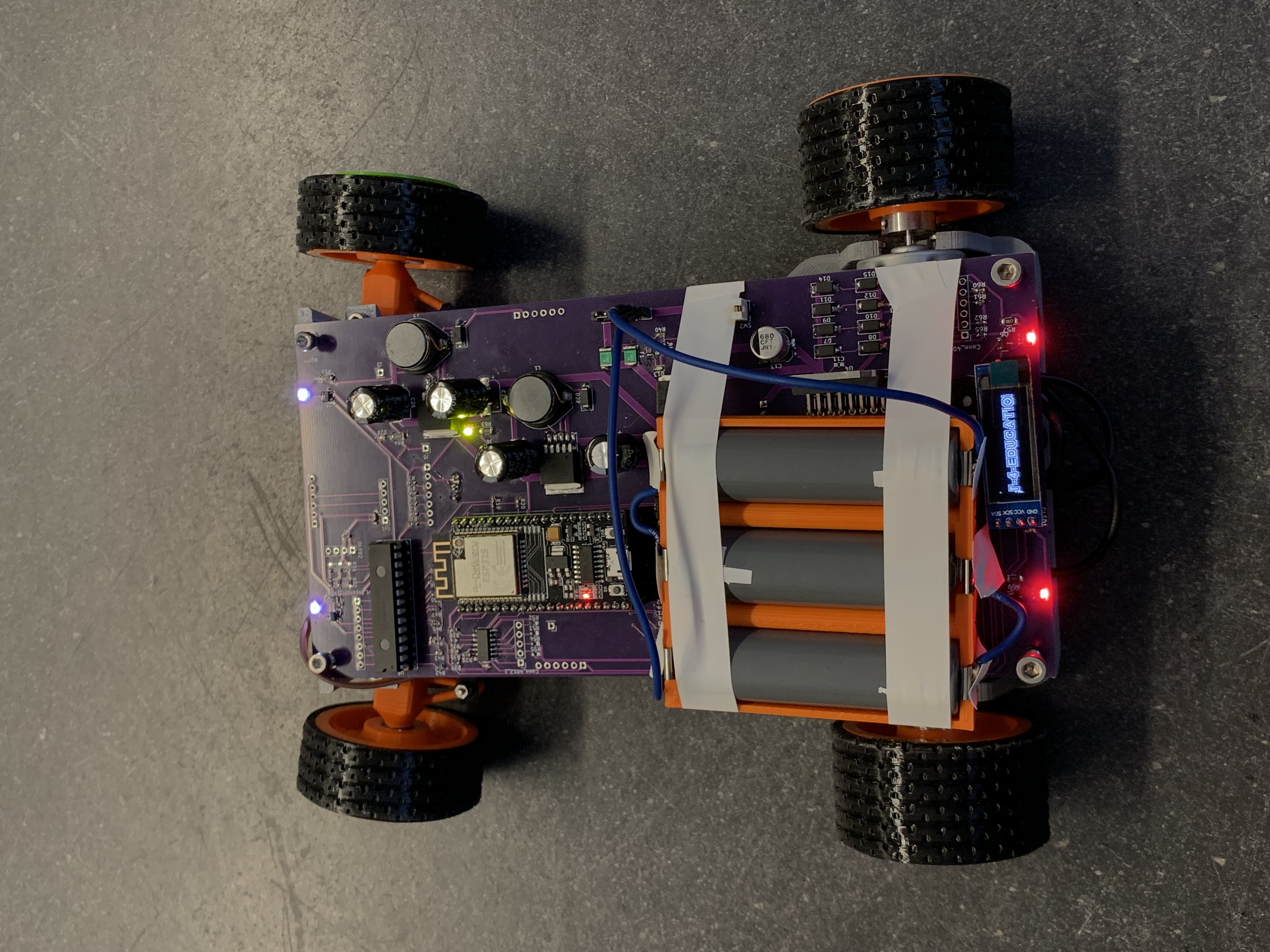

Angeklebter Akku

Nur für die Akkus musste noch eine Lösung her. Dieser sollte zwischen den Servo und die hinteren Motoren wandern.

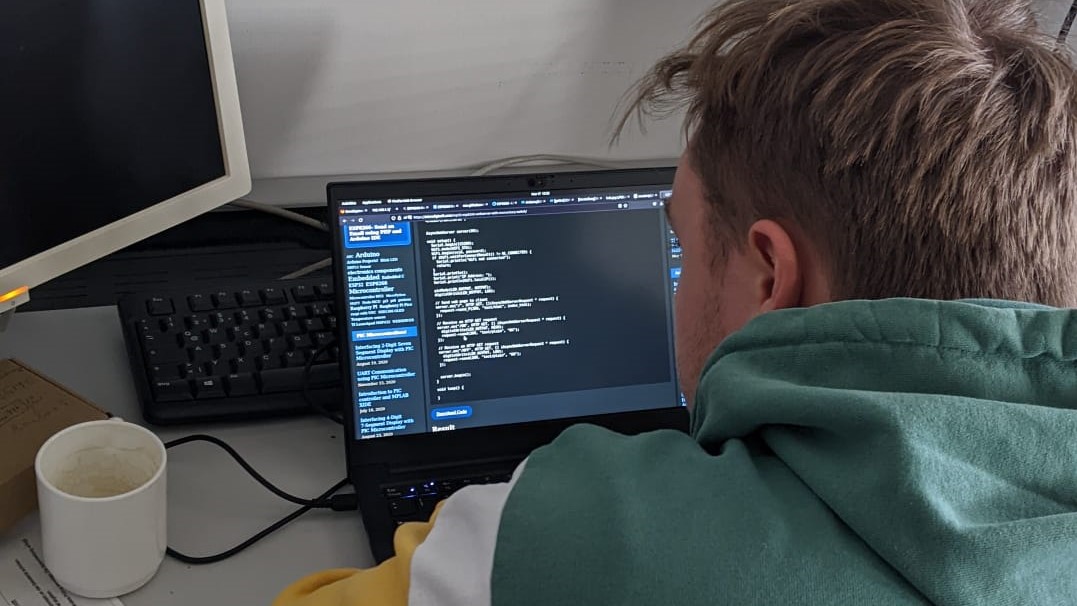

Der Smartacus sollte sich per WLAN steuern lassen. Hierfür war einges an javascript notwendig, um alles reibungslos bedienen zu können.

Arbeit am Webserver

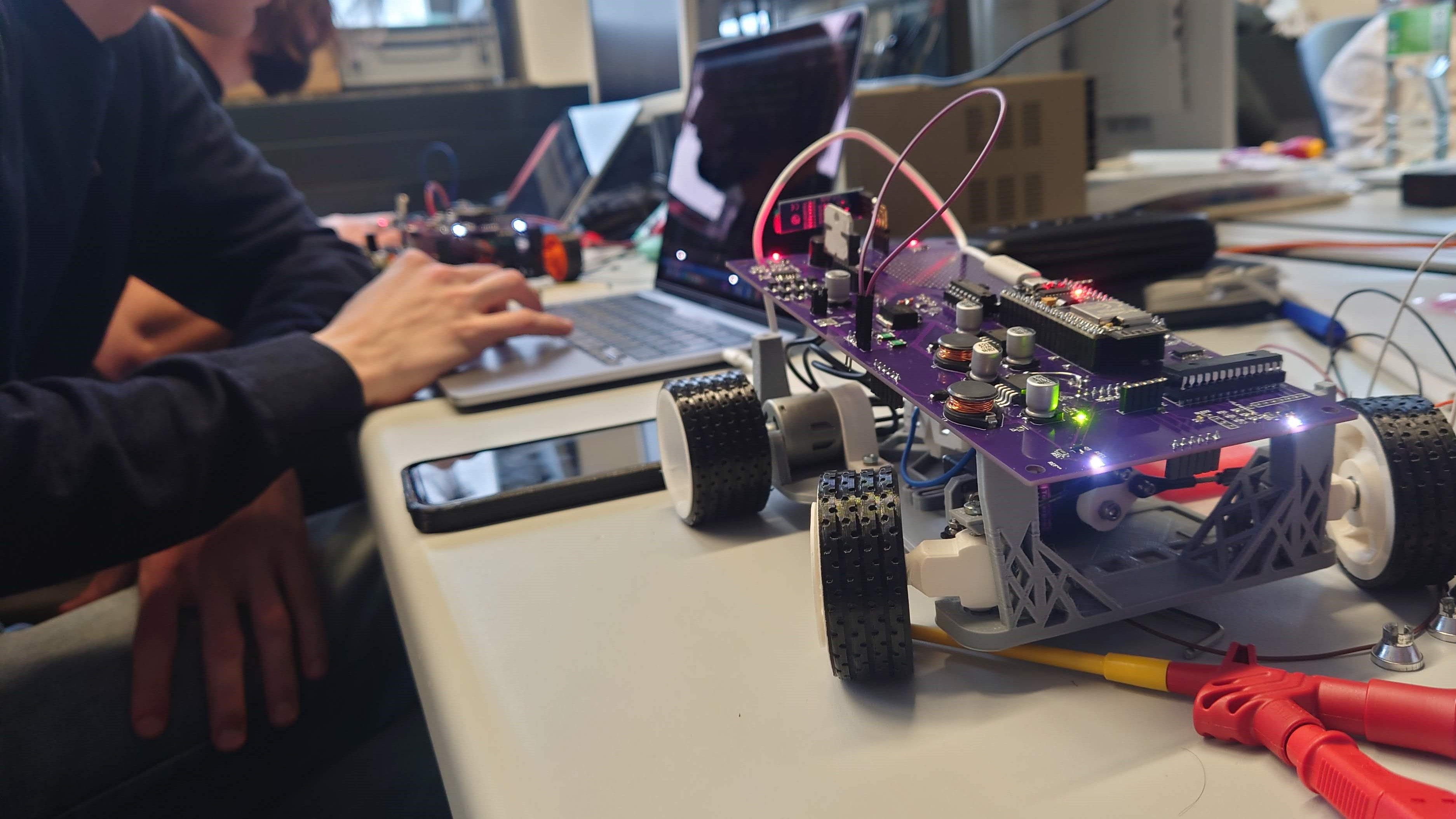

Um mehr testen zu können haben wir einen zweiten Smartacus gebaut. Nach einem erfolgreichen Platinen-Test war auch dieser einsatzbereit.

Test der zweiten Platine

Inbetriebnahme des zweiten Smartacus und erste Testfahrt mit dem zweiten Smartacus

Smartacus #2

erste Fahrt mit dem zweiten Smartacus

Linienverfolgung

Um die Latenz zu verringern wurde der Webserver noch überarbeitet.

erster Platz beim Projekttag

Mit diesem Projekt konnten wir beim Projekttag der Fakultät für Informatik an der Hochschule Augsburg den ersten Platz belegen.

Zum Abschluss wurde noch die Dokumentation und diese Website fertiggestellt.

Bemerkung

Es ist bereits eine verbesserte Version - der SMARTACUS II - in Planung. Dieser soll unter Anderem eine bessere Traktion, eine überarbeitete Lenkung sowie eine Bilderkennung per Kamera unterstützen und auch per Radio Control steuerbar sein.