SW Fiber Servo

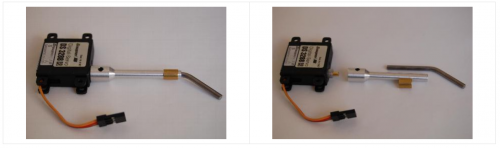

Im bisherigen Modell des Searchwings ist der Servo zur Steuerung der Querruder offen an der Unterseite des Flügels montiert. Von dort aus wird die Kraft mittels einer dünnen Stange an das Ruder übertragen. Das Prinzip ist im folgenden Bild zu sehen:

„querruder_servo.jpg (JPEG Image, 800 × 389 pixels)“. https://www.edf-jets.de/images/stories/tests-2012/hype_interceptor/querruder_servo.jpg (zugegriffen Nov. 29, 2021).

Aufgrund der Fragilen Bauteile kann es bei der Landung auf dem Wasser zu mechanischen Schäden kommen. Des Weiteren ist der Servo nicht wasserdicht und wird dementsprechend häufig beschädigt. Aufgrund dieser Schwächen überarbeiten wir die aktuelle Lösung.

Ziel ist es, die Schutzklasse IP57 zu erreichen, also das Flugzeug 30 Minuten einen Meter tief unter Wasser zu halten, ohne dass innere Komponenten nass werden.

Lösungsansätze

Die größte Herausforderung bei diesem Projekt besteht darin, eine wasserdichte Kraftübertragung zwischen Ruder und Servomotor herzustellen.

Lässt man die Servomotoren an der Unterseite der Flügel, müssten diese in einem wasserdichten Raum befestigt werden. Zusätzlich müsste die Durchführung der Stange beweglich sein, da sich diese sowohl vor und zurück, als auch hoch und runter bewegt. Geeignet dafür wäre ein Balg, das allerdings fest verpresst oder geklemmt sein müsste. Auch die Abdichtung des Servos und die Kabelführung gestalten sich schwierig. Eine Durchführung der Kabel am Rumpf muss zusätzlich wasserdicht gestaltet werden.

Da diese Lösung mehrere komplizierte Komponenten beinhaltet, konzentrieren wir uns vorerst auf einen anderen Lösungsansatz: Befinden sich die Servos im Flugzeugrumpf, muss lediglich eine Welle über eine abgedichtetes Lager aus dem Rumpf geführt werden. Diese übergibt eine rotatorische Bewegung vom Servo an das Ruder. Dadurch ist es möglich, die Elektronik im Trockenen einzubauen. Außerdem wird die Menge an außenliegenden empfindlichen Teilen stark reduziert. Die Ansteuerung der Flügel könnte über einen Haken am Ende der Welle erfolgen, der in das Querruder führt, siehe “Kraftübertragung an das Ruder”

Test einer Wellendurchführung

Erste Idee zum Test einer Wellendurchführung: Wir kaufen eine GFK-Platte, in die an der Unterseite ein 4mm Loch gebohrt wird, durch das unsere Welle durchgeführt wird. Diese Platte soll der Boden eines oben offenen Quaders sein, dessen Seitenwände aus Plexiglas auf die Gfk-Platte aufgeklebt werden. Um einen dickeren Boden zu erreichen, wird auf der Innenseite eine zurechtgefräste Plexiglasplatte aufgeklebt, die die Dichtung befestigt. Getestet werden eine Wellendichtung und ein O-Ring, jeweils mit 4mm, da das die kleinste zu findende Größe für Wellendichtringe ist. Das komplette Gebilde wird dann in Wasser getunkt, um zu sehen, ob die Bodenkonstruktion dicht ist.

Bild

Die benötigten Teile wurden bestellt (außer Kleber und eventuell Silikon zum Abdichten der Quaderkanten).

Gemeinsame Überlegungen mit anderen Gruppen: Da mehrere Gruppen die Wasserdichtigkeit verschiedener Anwendungen testen wollen, scheint es vorteilhaft, eine gemeinsame Testvorrichtung zu entwickeln. Das Ziel ist es, einen einseitig offenen Zylinder aus Plexiglas oder Metall zu fertigen, an dem ein Druckluftanschluss ist. Der Deckel würde dann für jeden Versuch neu gebaut werden und entweder an den Zylinder geklemmt oder geschraubt werden. Eine O-Ring Dichtung hierfür wird von einem anderen Team getestet. Der Behälter wird dann unter Wasser gehalten und mit ein Bar Luft gefüllt. So werden die Anwendungen zwar darauf getestet, ob sie luftdicht sind und nicht wasserdicht, es wird aber davon ausgegangen, dass alle Anwednungen bei Bestehen des Tests auch wasserdicht sind. Der große Vorteil diese Versuchsaufbaus besteht neben der Wiederverwendbarkeit des Grundkorpus darin, dass direkt ersichtlich wird, an welcher Stelle die Teile undicht sind, falls Luft austritt.

Umsetzung:

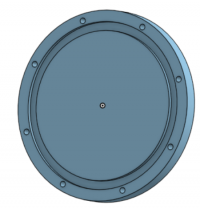

Aus Plexiglas wurde ein Zylinder einseitig an eine Scheibe angeklebt, die mit einem Loch versehen ist, sodass man dort Druckluft anschließen kann. Mit einem passenden Deckel, der aus Plexiglas gefräst wird, kann dieser Behälter festgeschraubt werden. Dieser Deckel wird für jeden Versuch neu gefräst und an die gewünschten Bedingungen angepasst. In eine Rille lässt sich ein O-Ring legen, der den Deckel abdichtet. Dies wurde bereits mit Erfolg für 0,2 bar getestet. Die allgemeine Zeichnung des Deckels ist hier im Bild zu sehen (gezeichnet von Jonathan Zeidler).

Für unseren Test habe wir in den Deckel 2 Aussparungen für den Test von Dichtring und den O-Ring gefräst. Diese befinden sich auf der Innenseite des Testzylinders, um den Druck aus der selben Richtung wie im späteren Einsatz zu simulieren.

Für den Test ist geplant, den O-Ring und den Wellendichtring in die Aussparung einzufügen und anschließend mit unserem GfK zuzukleben. Anschließend wird der verschlossene Zylinder unter Druck gesetzt und unter Wasser getaucht, um mögliche Lecks zu erkennen.

Einbau und Dichte

Sowohl für den O-Ring als auch den Wellendichtring mussten die richtigen Einbaumaße bestimmt werden. Beim Wellendichtring gestaltet sich dies recht einfach. Dabei entsprechen der Nennaußendurchmesser und die Höhe des Dichtrings den Maßen für den Einbau.In unserem Fall also einen Durchmesser von 8mm und eine Tiefe von 2mm. In diesem Fall soll der Dichtring, bei korrektem Einbau, laut DIN3760 bis zu 0,5 bar Dicht sein. https://www.norelem.de/de/de/Produkte/Produkt%C3%BCbersicht/Systeme-Komponenten-Maschinenbau-Anlagenbau/Kupplungen-Starre-Kupplungen-Konus-Spannringe-Wellengelenke-Schnellsteckkupplungen-Lager/Dichtungen/Wellendichtringe-radial-DIN-3760.html

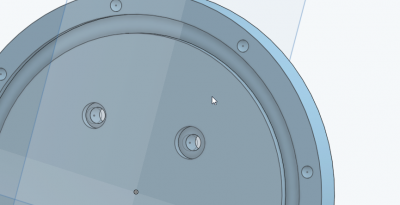

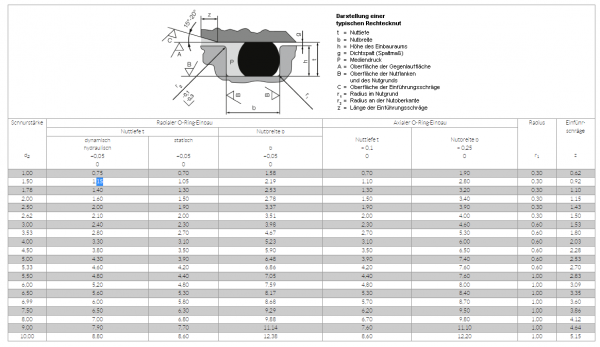

Beim O-Ring ergeben sich die Einbaumaße anhand folgender Tabelle:

https://www.cog.de/produkte/rund-um-den-o-ring/o-ring-einbaumasse/tabellarisch

Da wir einen O-Ring mit einer Schnurstärke von 1,5mm und einem Innendurchmesser von 5mm im Radialen Einbau verwenden, ergeben sich der Außendurchmesser des Einbauraums zu 6,3mm und die Tiefe zu 2,19mm. Da es uns nicht möglich ist den Radius und die Größe des Dichtspalts genau zu bestimmen werden wir im Praktischen Versuch sehen, ob die Abdichtung mittels des O-Rings funktioniert. Allerdings ist auch anzumerken, dass der O-Ring bei einem Spaltmaß von 0,08mm bis 35 bar Druck funktionieren soll. Da wir nur einen Bruchteil dieses Drucks abdichten wollen sollte dies auch mit gößerem Spalt möglich sein. https://www.cog.de/produkte/rund-um-den-o-ring/o-ring-einbaumasse/spaltmass-g

Klebetests

Um die Dichtung der Wellendurchführung zu befestigen, ist geplant, an den Glasfaserrumpf eine bearbeitete Plexiglasscheibe zu kleben. Die zur Verfügung stehenden Kleber sind in der Materialliste am Ende der Seite zu finden. Getestet werden soll die Klebung durch einen Zug-Scher-Versuch an einer universal-Teststation der Hochschule. Ein Zugversuch wird nicht geplant, da bei selbigem die definierte Klebefläche schwieriger zu realisieren ist. Außerdem müssten Stempel auf die Gfk-Platte geklebt werden, da diese zu dünn zum Greifen ist. Bei diesem Versuch wären wir darauf angewiesen, dass die Klebung zwischen Gfk und Stempel stärker ist als die zwischen den zwei Platten.

Im “Handbuch Klebetechnik” von Manfred Rasche werden Klebeversuche erklärt. Das folgende Bild zeigt den allgemeinen Versuchsaubau des Zug-Scher-Versuchs:

Eine Prüfung mit den Maßen nach DIN EN 1465 ist nicht sinnvoll, da sich diese Norm nur auf Aluminium und festere Materialien bezieht. Die Maße sind laut Buch außerdem etwas willkürlich festgelegt worden. Stattdessen würden wir uns nach den Datenblättern der Kleber und der maximalen Zugkraft unserer Prüfstationen richten, sodass wir die maximale Kraft laut Datenblatt testen können. Die Breite der Streifen wird über die zur Verfügung stehenden Klemmbacken festgelegt.

Umsetzung:

Von der Holzwerkstatt wurde das Plexiglas und die Glasfaserplatte in Scheiben von 15mm x 50mm geschnitten. Die Platten wurden daraufhin mit 10mm Überlappung zusammengeklebt. Somit hat die Klebestelle die Maße 15mm x 10mm. Die Maße für die Klebeflächen wurden hierbei anhand der Belastbarkeitswerte aus den Datneblättern der Kleber bestimmt um die Zugleistung unserer Testanlage möglichst gut auszunutzen. Dabei wurden jeweils fünf Klebetests vorbereitet mit folgenden Kombinationen: DP100 Plexi & GFK, DP490 Plexi & GFK, DP490 Plexi & Plexi Laut Datenblatt müssen die Klebungen eine Woche bei Zimmertemperatur aushärten. In unserem Fall konnten sie über zwei Wochen aushärten.

Die Tests werden an einer universellen Teststation von Zwick/Roll Retroline mit Maximalkraft von 20 kN vorgenommen. Die Backen, mit denen die Proben eingeklemmt werden, haben die Maße 30mm x 50mm.

Überlegungen zu weiteren Teilbereichen

Kraftübertragung an das Ruder

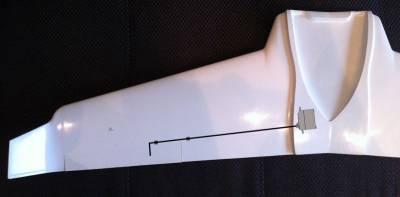

Befindet sich am Ende der Welle ein Haken von z.B. 90° oder 45°, könnte dieser in das Querruder geführt werden und somit direkt das Ruder ansteuern. Dieses System wird RDS genannt. Zu überlegen und zu testen wäre, wo diese Übertragung am besten stattfinden kann, ohne ungewollte Kräfte oder Reibungen hervorzurufen. Dabei ist zu beachten, dass sich der Haken in der Vorrichtung bewegen wird. Außerdem muss noch herausgefunden werden, wie dick die Querruder an welcher Stelle sind und wie viel Material für die Steuerung ausgeschnitten werden könnte.

Ein Beispiel für die Positionierung wurde unter folgendem Post gefunden: https://www.rcgroups.com/forums/showthread.php?1101332-Schreiner-Viper-Jet

„meins.jpg (JPEG Image, 800 × 393 pixels)“. https://www.rc-network.de/attachments/meins-jpg.9494283/ (zugegriffen Nov. 29, 2021).

Einen groben Überblick über die Möglichkeiten der Kraftübertragung bietet folgenden Seite: http://www.aer-o-tec.de/de/index.php/FAQ/2016/04/14/anlenkungs-systeme

In folgendem Post sind viele Links zu verschiedenen Steuerungssystemen zu finden: https://www.rcgroups.com/forums/showthread.php?2254545-List-of-RDS-and-LDS-systems

Leider scheinen die meisten Modellbauer in den Foren von RDS-Systemen abzuraten, da sie zu weich zum Steuern werden. In jedem Fall wird hier noch viel Arbeit zu tüfteln sein. Eine Seite mit etwas Anleitung findet man in folgendem Post: https://www.rcgroups.com/forums/showthread.php?1318603-Baudis-Fosa-F3B-F3F/page26 Hier konnte auch eine Excel-Tabelle zur Berechnung der möglichen Auslenkungswinkel abhängig vom (Überwurf?) finden.

Anschluss der Welle zum Servo

Kann der Servomotor direkt an die Welle angeschlossen werden? Gibt es dafür eine kostengünstige Lösung und ist der Platz vorhanden? Bisher ist geplant, dass der Rumpf so konstruiert wird, dass sich die Ruder direkt neben dem Rumpf befinden. Somit ist eine Wellendurchführung ohne große Umlenkungen möglich. Der mechanische Servoanschluss besteht aus einem Ritzel mit M2 Innengewinde und einer geriffelten Oberfläche. Die mitgelieferten Übergansteile werden auf das Ritzel gesteckt und mit einer Schraube festgeschraubt. Diese Teile stehen alle zu 90° ab und drehen sich um das Ritzel. Unser Ziel wäre es, an die Stelle der Schraube eine Welle zu befestigen, sodass wir eine rein rotatorische Bewegung haben. Es war die Überlegung, eine lange Schraube zu verwenden, die am Ende kein Gewinde hat. Solche Schrauben konnten bis zu einer Länge von meist 3cm, maximal 4cm gefunden werden. Allerdings ist zu befürchten, dass sich Schrauben nicht als Welle eignen, da sie eventuell nicht exakt zylinderförmig sind, sondern beispielsweise konisch.

Bei Oberflugmodellbau.de werden Wellenaufsätze angeboten, die unseren Vorstellungen entsprechen. Eine telefonische Nachfrage ergab, dass für unsere Servos eine Sonderanfertigung getätigt werden müsste, dies aber durchaus machbar wäre. Dabei kann auch die Länge der Welle bestimmt werden. Die Sonderanfertigung soll nicht bedeutend teurer als andere Wellenaufsätze sein.

„RDS - System C“, Ober Flugmodellbau. https://oberflugmodellbau.de/rds-system-c (zugegriffen Nov. 22, 2021).

Bei Sven Hollenbeck, der über die Seite http://formenzauber.de/RDS.html zu finden ist und auch Extraanfertigungen anbietet, wurde auch angefragt. Allerdings findet es Herr Hollenbeck nicht lohnenswert, einen neuen Ziehstempel zu fertigen, mit dem man die Verzahnung stoßen kann, da unsere eMax-Servos zu wenig verbreitet sind. Generell ist er aber schon bereit, Anfertigungen zu machen und hat auch schon mit anderern Hochschulen kooperiert.

Ein weiterer Anlaufpunkt wäre eventuell https://flightcomp.com/collections/rds-lds-servo-drive, die fertige Anschlüsse anbieten. Allerdings ist mir die Funktionsweise noch nicht klar.

Alternativ gibt es auch diese Adapter https://www.servocity.com/servo-rotary-driver/:

Der Adapter ist kompatibel mit C24T (Hitec) oder H25T (Futaba). Näheres zu Servo Motor Verzahnungen hier: https://www.hepf.at/servo-spline-information/

Das Plastik kann aufgebohrt werden und bietet die Möglichkeit Wellen mit dem Durchmesser 1 - 6 mm zu fassen. Alternativ gibt es das auch aus Metall: https://www.servocity.com/servo-to-shaft-coupler-h25t-spline-1-4-bore/

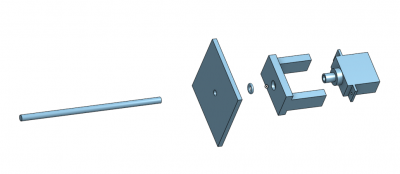

Ein erstes Konzept

Um Dichtung, Welle und Servo nachher richtig zueinander ausgerichtet im Rumpf zu verbauen müssen Dichtung und Servo über eine Vorrichtung miteinander verbunden eingebaut werden. Dabei ist darauf zu achten, dass das ganze nicht zu viel Platz einnimmt und die beiden Komponenten sicher miteinander verbunden sind. Eine Lösung dafür könnte in etwa wie folgt aussehen:

Zu beachten ist, dass es sich hierbei lediglich um eine erste Überlegung handelt, die viele Gegebenheiten, noch außer Acht lässt. Beispielsweise ist die Position anderer Bauteile im Rumpf des Flugzeugs noch nicht bekannt und somit auch der vorhandene Platz für die Servos undefiniert.

einfaches Einbauen

Die Montage der Servos und der Lenkvorrichtung sollte möglichst einfach sein. Es sollte also wenig verklebt werden und alle Teile sollten gut zugänglich sein. Dies ist ein weiterer Aspekt, der gegen eine Anbringung der Servos an der Unterseite der Flügel spricht, da diese eine wasserdichte Abdeckung bräuchten, welche wahrscheinlich verklebt werden würde.

automatisches Abfallen der Flügel bei Aufprall aufs Wasser

Es wurde gewünscht, dass bei einem starken Aufprall die Flügel abfallen, um größere Schäden zu verhindern. Dies sollte auf jeden Fall in der Planung der Steuerung der Querruder berücksichtigt werden.

Bestelltes Material

- Servos: ES08MDII von EMAX (bestellt bei Funduino)

- GFK-Platte: FR4 naturgrün Glashargewebe 520 x 260 x 0,5mm (bestellt bei masterplatex, F3-YREG-RGV2)

- Plexiglasplatte: GS plexiglas transparent 4mm dick, 30 x 30cm (bestellt beiKunststoffplattenonline)

- O-Ring: NBR70 4 x 1,5mm (https://www.diehr-rabenstein.de/shop/de/dichtring-o-ring-4-x-1-5-mm-nbr-70.html)

- Wellendichtring: 4 x 12 x 6mm DA (https://www.diehr-rabenstein.de/shop/de/radial-wellendichtring-4-x-12-x-6-mm-da-nbr-70.html) und Radial-Wellendichtring 4 x 8 x 2mm, Bauform AO (https://www.bauer-modelle.com/epages/Bauer_Uwe46269592.sf/de_DE/?ObjectPath=/Shops/Bauer_Uwe46269592/Products/4.54482)

- Welle: Edelstahl ∅4mm, 50cm, h8 geschliffen (https://www.bauer-modelle.com/epages/Bauer_Uwe46269592.sf/de_DE/?ObjectPath=/Shops/Bauer_Uwe46269592/Products/3.6102)

- Gleitlager: