|

5. Versuchsreihe.

(Januar 1895 - September 1896)

Völliger Umbau des Motors. Es wird immer noch das gleiche Grundgestell und Gestänge, also auch der gleiche Hub von 400 mm beibehalten, jedoch der Durchmesser des Kolbens auf 220 mm erhöht, wodurch der doppelte Querschnitt entsteht.

Der Umbau ist im wesentlichen durch den Hauptschnitt (Fig. 15) dargestellt.

Die Verbrennungskammer wird in den Deckel verlegt, wodurch die Verbrennungsluft in diesem Raume konzentriert wird. Leider mußten dadurch aus Platzmangel die beiden Ventile, die früher richtig getrennt waren, wieder vereinigt werden, aber Ein- und Auslaßleitung waren jetzt getrennt und wurden durch einen Rundschieber im Ventilgehäuse abwechselnd geöffnet und geschlossen. [37] Die frische Luft wird dabei durch das Federgehäuse des Ventils hindurch angesaugt. Der Zylinder erhält einen angegossenen Kühlmantel. Die Steuerwelle wird oben am Zylinder angebracht, um die langen Ventilgestänge zu beseitigen. Zum erstenmal wird das Verhältnis des Hubes zum Durchmesser kritisch betrachtet. Es war an der ersten Maschine 2,67, und nun wird es 1,32. Die ursprüngliche Idee war, wegen der großen Drucke den Kolbendurchmesser klein zu halten, um leichte Gestänge und Gestelle zu bekommen. Die jetzt vorherrschende Konstruktionsidee ist die Einheitlichkeit des Kompressionsraumes und die Verminderung seiner Oberfläche im Verhältnis zum Volumen. Vorsichtshalber und zu Versuchszwecken wird seitlich in die Verbrennungskammer eine elektrische Zündkerze eingebaut. [38]

Das Nadelventil und sein Gehäuse sind dieses Mal für die verschiedensten Versuchsvarianten eingerichtet. In das Nadelgehäuse münden seitlich zwei Kanäle mit feinen Regulierspindeln, der obere für Gas bzw. Luft, der untere für flüssige Brennstoffe. Das ganze Gehäuse ist hohl zu dem Zwecke, den Brennstoff dann ev. vorwärmen zu können, ein Verfahren, welches heute für Teeröle wieder in Aufnahme kommt. Bemerkenswert ist, daß diese Nadelsteuerung so eingerichtet war, daß für geringe Admission, also kleine Brennstoffmengen, der Nadelhub gleichzeitig vermindert wurde und umgekehrt (1895), eine Einrichtung, die neuerdings in zahlreichen Patenten wieder aufgetaucht ist. Näheres hierüber siehe weiter unten bei den Erläuterungen zu Fig. 54 S. 104. Der Kolben wird nunmehr ganz ohne Aussparungen für die Ventile hergestellt. Die Scheu vor Nebenräumen ist so groß, daß das Ventil durch die_Steuerung im oberen Totpunkt geschlossen und wieder geöffnet wird, lediglich um die Aussparung im Kolben zu vermeiden.

Der Kolben selbst ist nach unten offen gebaut, ohne Wasserkühlung, mit 3 Paar Kolbenringen und dahinter liegenden Spannfedern: Kolbenschmierung noch immer mit Ölschleppring.

Wiederaufnahme der Versuche 26. März 1895, nach 4 ½, Monaten Unterbrechung zur Herstellung der Pläne und der Maschine. Bei diesem Umbau wurden schon wesentliche Fabrikationserfahrungen gemacht.

Insbesondere machten wir sehr wichtige Erfahrungen für den Guß des Zylinders und des Deckels; der erste Zylinderguß war undicht und konnte auch durch Ausbüchsen nicht brauchbar gemacht werden. Der zweite Zylinder war ebenfalls im oberen Teil porös, infolge der Saugwirkung des dicken Flansches beim Erkalten. Der dritte Zylinder wird mit Flansch beim Gießen nach unten gerichtet und bewährt sich ausgezeichnet. Auch die richtige Gußmischung wurde damals mit den Gießmeistern festgelegt.

Es werden auch die Steuerkurven, die Ventilwiderstände und die Massenwirkungen der Ventile jetzt genau studiert und die Rollen der Ventilhebel immer näher an die Nockenscheiben herangerückt, um ruhigen Gang zu erzielen.

30. März 1895. Das früher schon endgiltig festgelegte Anlaßverfahren wird zum Patent, Nr. 86633, angemeldet. Späterer Zusatz dazu Nr. 90544 v. 18. Jan. 1896.

Zur Verteilung des Brennstoffs ist im Kompressionsraume als Düsenmundstück der sogen. doppelte Sternbrenner (Fig. 15) angebracht, bestehend aus zwei mit zahlreichen feinen radialen Löchern versehenen sternförmigen Brennern, die durch ein gemeinsames zentrales Rohr gespeist werden. Die Lage der Brenner [40] ist so gewählt, daß während der Admissionsperiode die gesamte Luft des Kompressionsraumes über die Brenner hinweg gestrichen sein muß.

[41] Zu den Versuchen wird jetzt ein junger Assistent, Herr Reichenbach, beigegeben (2 Jahre nach Beginn der Arbeiten), da ich nicht mehr imstande bin, die Arbeiten allein zu bewältigen (vergl. S. 7).

Die Versuche beginnen zunächst wieder mit Zündversuchen von Gasströmen mit dem erwähnten Brenner an offener Luft mit offener Flamme und mit elektrischen Funken. Auch hier Beobachtung, daß bei zu starken Drucken des Gases die Flammen erlöschen.

Ganz ähnliche Versuche mit Luftpetroleumnebeln, die, mit offener Flamme gezündet, rußlos verbrennen, mit elektrischen Funken aber nicht einmal zünden.

Versuche mit Prallflächen vor der Düsenmündung nach Fig. 16 zwecks noch weiterer mechanischer Zerstäubung des Brennstoffstromes im Innern des Zylinders, außerhalb der Düse. Diese Prallkörper waren zwischen Nadelventil und Sternbrenner eingeschaltet. Da derartige Zerstäuber später nicht beibehalten wurden, wird hier nicht näher auf deren Ergebnisse eingetreten.

Vor dem eigentlichen Eintritt in die Betriebsversuche, genaueste Messung aller Hohlräume im Zylinder durch Wasserfüllung und Kontrolle durch Rechnung. Verlorene Räume jetzt nur noch 10 % des eigentlichen Verbrennungsraumes gegen 60 % an der ersten Maschine und 28 % an dem letzten Umbau. Die Herstellung dieses besseren Verhältnisses und überhaupt eines geeigneteren Verbrennungsraumes war, wie erinnerlich, der Hauptgrund für diese neue Umkonstruktion und die durchschlagende Ursache des weiteren Fortschritts bei dieser Versuchsreihe.

Eigentliche Versuche. 29. April 1895. Einblasung von Benzin mit Luft mittels doppelten Sternbrenners. Alle Diagramme sofort schön breit (s. Diagr. 20 Tafel III). Auspuff rauchlos und unsichtbar, indizierte Leistung sofort 14 PS, keine Versager. Journal: „Die Einströmperiode ist nicht zugleich Verbrennungsperiode, sondern bloß Misch- und Vergasungsperiode.“ Mai 1895. Wiederholung der Versuche. Die Maschine beginnt schon selbständig zu laufen. (Diagr. 21, 22, 23.) Regelung der Verbrennungskurve durch Variation des Einblasedruckes, höhere Drucke und längere Admissionsperiode geben bessere Diagramme. Der Auspuff ist „nur hörbar, jedoch ganz unsichtbar“.

Diagramm 22 zeigt schon 6,85 kg entsprechend 23 PSi bei 200 Touren, und 34 PSi bei 300 Touren. Da der Leerlaufdruck jetzt schon auf 2,92 kg reduziert ist, so ist der mechanische Wirkungsgrad der Maschine 58 %. [41]

Hierauf gleiche Versuche mit Lampenpetroleum. Genau gleiches Resultat wie mit Benzin, aber ruhigere Verbrennung (s. Diagr. 24–25). „fast genau horizontal“. Die Länge der Verbrennungsperiode im Diagramm hängt nur von der Brennstoffmenge in der Düse und nicht von der Admissionsperiode an der Steuerung ab. Die Resultate sind indentisch für Gaseinblasung mit vorgelagerten Benzin- tropfen. Genau gleiche Diagramme bei Einblasung von Gas allein, aber mit 50 % Fehlzündungen, herrührend von dem Mangel einer Einblaseluftpumpe beim Gasbetrieb.

1. Mai 1895, 2 Jahre nach Beginn der Versuche. Journaleintragung: „Es ist als sicher anzunehmen, daß der richtige Diagrammverlauf [42] [43] nunmehr erreicht ist.“ Es wird eine Bremse hergestellt. Fortwährende Unterbrechungen des Betriebes wegen Warmlaufens des Kurbelzapfens, herrührend vom größeren Kolbendruck. Um die Maschine nicht ganz umzubauen, wird die Kurbelwelle ausgebohrt und mit Wasser gekühlt.

30. Mai bis 18. Juni 1805. Unterbrechung und Herstellung eines äußeren Zerstäubers nach Fig. 17, d. h. eines Zerstäubers außerhalb der Düse, um einen gleichmäßigen Luftbrennstoffstrom herzustellen und zu prüfen, ob die Zerstäubung auf diese Weise vollkommener wird als innerhalb der Düse. Die Fig. 17 ist ohne weiteres verständlich: das links befindliche Spitzventil reguliert den Zutritt der [44] Einblaseluft, welche injektorartig den durch das seitliche Rohr eintretenden Brennstoff mitreißt. Das vertikale Spitzventil dient zur Regelung der Brennstoffmenge. Die Diagramme entwickeln sich mit dieser Vorrichtung nicht so groß, und schön, wie bei dem Zerstäuber innerhalb der Düse.

An Stelle des doppelten Sternbrenners wird nun eine ganze Serie von verschiedenen Brennerformen hergestellt (s. Fig. 18 a bis g) und ausprobiert.

Fig. 18a. Sternbrenner mit Saugringen, war ähnlich dem doppelten Sternbrenner der Fig. 15, besaß aber um jeden Sternbrenner herum noch Saugringe, durch welche die umgebende Luft von den Brennstoffstrahlen injektorartig mitgerissen wurde. Fig. 18b zeigt den sogenannten Strahlbrenner, dessen injektorartige Saugwirkung auf den gesamten Kompressionsraum ohne weiteres erklärlich ist. Bei Fig. 18c werden die Brennstoffstrahlen von unten nach oben, der expandierenden Luft entgegen geschleudert. Fig. 18d zeigt einen Rohrbrenner mit Spiralwindung, welch letztere den Zweck hat, den Brennstoff vor seinem Eintritt in den Verbrennungsraum durch heftige Erwärmung zu vergasen. Fig. 18e endlich zeigt einen einfachen Rohrbrenner, wie er bereits früher bei den ersten Gasversuchen (s. Fig. 14) gebraucht wurde. Fig. 18f zeigt den sog. Regenbrenner, bei welchem der Brennstoff regenförmig durch den ganzen Verbrennungsraum geblasen wurde. Endlich zeigt Fig. 18g einen vierfachen Sternbrenner, bei welchem die Einblasequerschnitte an jedem Stern mittels Nonius genau einstellbar waren.

Alle diese Brenner wurden nacheinander zunächst an offener Luft probiert, und zwar jeder auf dreierlei Art:

1. mit Gas,

2. mit Einblasung von Lampenpetroleum in der Anordnung der Fig. 15,

3. mit Einblasung von Lampenpetroleum mit dem äußeren Zerstäuber nach Fig. 17.

Diese Versuche wurden immer zuerst an ganz freier Luft gemacht, dann an freier Luft, aber mit einer Blechhülse um den Brenner, dessen Raum der Verbrennungskammer in der Maschine entsprach.

Dann wurden diese sämtlichen Brenner auch in der Maschine selbst im Betriebe erprobt, und zwar jeweils auf dieselben drei Arten, unter Feststellung der erreichbaren größten Diagramme bei rauchloser Verbrennung mit verschiedenen Drucken und Admissionsperioden und Untersuchung des Innern der Maschine nach jedem Versuch.

Diese große Reihe von Versuchen hier näher zu erläutern, würde trotz der grundsätzlichen Beobachtungen, welche dabei gemacht wurden, zu weit führen [45] und heute nicht mehr interessieren, da alle diese Brennerformen nicht zu typischen und bleibenden Konstruktionsgliedem geführt haben.

Es genügt, hier ganz kurz anzuführen, daß die Brenner Fig. 18 a und b ausgezeichnet arbeiteten, aber unbrauchbar waren, weil die Saugringe weißglühend wurden und sich mit Hammerschlag bedeckten, und daß von allen übrigen Brennern sich der doppelte Sternbrenner nach Fig. 15 am besten bewährte.

Dieser ergab die besten Diagramme (Diagr. 25), nämlich 7,65 kg bei gutem Auspuff und auch die schönste Entwicklung der Verbrennungskurve, nämlich absolut konstanten Druck, mit Ausnahme der kleinen Ecke durch Spätzündung.

Am 26. Juni 1895, fast genau 2 Jahre nach dem ersten Versuch, fand endlich der erste Bremsversuch statt, und zwar mit dem doppelten Sternbrenner.

Dabei wurde die Einblaseluft noch durch den Lindekompressor erzeugt, dagegen trieb der Motor ein kleines Vorgelege.

Die Ergebnisse waren folgende:

1. thermischer Wirkungsgrad 30,8 %,

2. mechanischer Wirkungsgrad 54 %,

3. wirtschaftlicher Wirkungsgrad 16,6%,

Petroleumverbrauch pro PS i Stunde 206 g,

Wegen des schlechten mechanischen Wirkungsgrades wird jetzt den mechanischen Einzelheiten der Maschine nachgegangen. Zuerst dem Kolben; die Ringe desselben zeigen sehr ungleiches Anliegen. Journal: „Auch der Zylinder zeigt bei genauer Messung, daß er unrund ist, wir haben mit einem sehr schlechten Kolben gearbeitet, Zeichen, daß wohl nicht die Ringe selbst das Dichten besorgen, als vielmehr das zwischen ihnen gehaltene Öl.“

Zur Erprobung dieses Satzes werden Versuche gemacht, den Kolben bei verschiedenen Schmierungszuständen auf seine Dichtheit zu prüfen, indem man ihn jeweils im oberen Totpunkt festhält und Luftdruck darauf gibt. Im ungeschmierten Zustand hält der Kolben überhaupt keinen Druck, im geschmierten Zustand wird immer erst das ganze Schmieröl herausgetrieben, bis das Blasen des Kolbens beginnt; die Zeit bis zum Beginn des Blasens ist um so größer, je besser der Schmierzustand und je fetter das Öl ist.

Zur Erprobung des Wertes der Spannfedern werden diese ganz entfernt und durch feste Gußringe ersetzt; nunmehr zentriert der Kolben viel besser. Journal: „Die Spannringe haben demnach ein seitliches Drücken des Kolbens [46] und damit Klemmungen zur Folge.“ Die Auslauftourenzahl zeigt sofort geringere Kolbenreibung an.

Leerlaufversuch mit diesem Kolben, Diagramm jetzt 2,78 kg gegen früher 3,38 kg, Verbesserung 0,6 kg; der Kolben ist dabei ebenso dicht wie früher.

Der Bremsversuch mit diesem Kolben ergibt den Petroleumverbrauch pro PS e 327 g statt 332 g, den mechanischen Wirkungsgrad 64 % statt 54 %. Journalbemerkung: „Bemerkenswert ist, daß bei den bisherigen drei Versuchen der Petroleumverbrauch pro indizierte Pferdestärke, also 206 – 225 – 211 g, im großen und ganzen konstant ist und weitaus weniger als die Hälfte als bei allen bisher bekannten Motoren beträgt.“

Für alle Bremsversuche wurden umfangreiche Bremsprotokolle, welche alle Einzelheiten der Versuchsanordnung und der Versuchsergebnisse ausführlich wiedergeben, ausgefertigt und dem Journal ein verleibt, alle offiziellen Versuchsprotokolle sind mit den Originalunterschriften der Teilnehmer versehen.

Es wird nun der doppelte Sternbrenner bei verschiedenen Tourenzahlen zwischen 140–100 probiert; es erweist sich, daß der Verbrennungsdruck bei 140 Touren 30 Atm., bei 190 Touren nur noch 23 Atm. beträgt. Die Strömung aus den feinen Löchern ist demnach bei hohen Tourenzahlen ungenügend und es ist der Brenner bei verschiedenen Tourenzahlen noch genau zu studieren.

3. Juli 1895. Erste Anlaßversuche mit Zündung nach vorherigen Vorübungen ohne Zündung. Es wird dabei die Anlaßflasche vom Motorkolben ausgefüllt vermittels des Anlaßventils mit einstellbarer Feder, ähnlich wie bei Fig. 5, wobei zur Vermeidung des Rückschlagens der Flamme in die Anlaßflasche ein Kiestopf in die Anlaßleitung eingeschaltet ist.

Erstes Anlaßdiagramm mit Zündung. „Sofort beim Überspringen der Steuerung auf Betriebsstellung erfolgt augenblicklich Zündung und Betrieb des Motors. Die Anlaßfrage ist damit erledigt. Der Motor ist demnach ohne jede Vorbereitung in jedem Moment betriebsbereit.“ Diese wichtige Eigenschaft des Dieselmotors, eine der wichtigsten für den Schiffsbetrieb, war demnach im Juli 1895 erwiesen.

Betrieb unter gleichzeitiger Rückfüllung der Anlaßflasche durch den Hauptkolben geht gut, aber das Anlaßventil muß umkonstruiert werden, da es oft stecken bleibt. Bekanntlich wurde das Auffüllen der Anlaßflasche vom Motorzylinder aus später verlassen und durch Auffüllen von der Einblaseluftpumpe aus ersetzt. [47]

Um den mechanischen Wirkungsgrad noch weiter zu verbessern, Einsetzen schwächerer Kolbenringe von nur 6,5 mm Dicke statt 10 mm, und zwar diesmal ohne Spannringe. Wiederum wesentliche Verbesserung.

6. Juli 1895. Bremsversuch mit diesem neuen Kolben (Diagr. 26), mechanischer Wirkungsgrad 67,2 % statt 64 %, thermischer Wirkungsgrad 30,15, wirtschaftlicher Wirkungsgrad 20,26, indizierter Petroleumverbrauch 196 g, effektiver Petroleumverbrauch 291 g statt früher 386 und dann 327.

Untersuchung der Maschine: Die Ringe liegen nur an einzelnen Punkten an, dichten also gar nicht richtig, sie sind nicht rund und werden durch das Einsprengen eckig; auch der Zylinder ist weder rund noch zylindrisch. Zum ersten Male wird jetzt die Aufmerksamkeit auf die Werkzeugmaschinen gelenkt und entdeckt, daß beispielsweise gewisse Zylinderbohrmaschinen infolge von Vibrationen und Verbiegungen der Bohrspindel nicht so rund drehen wie für unsere Zwecke erforderlich. Diese Erfahrung wurde eine der wesentlichsten Grundlagen bei allen späteren Einrichtungen von Spezialwerkstiitten für Dieselmotoren, bis zum heutigen Tage.

Feststellung der Einblaseluftmenge; sie beträgt 1/20 der Arbeitsluftmenge.

Mitteilung der erreichten Resultate an Krupp durch Brief vom 8. Juli 1895, unter Übersendung der Vergleichstabelle mit den bisherigen Petroleummotoren nach Wilhelm Hartmanns Versuchen. 1). Bemerkung in diesem Brief: „Wir verbrauchen demnach nur 0,6 vom Brennstoff der anderen und unsere Maschinen sind nur 0,58 mal so groß für gleiche Arbeit. Ich bin weit entfernt, diese Resultate als definitive hinzustellen, sie sind im Gegenteil noch sehr unvollkommen, schon deshalb, weil der Motor nur mit ¾ Leistung arbeitete. Bei unseren Versuchen wurde die zum Einblasen des Petroleums nötige Luft noch von einem extra aufgestellten Kompressor geliefert. Die Luftmenge ist – laut Messungen – so gering, daß sie die obigen Resultate nicht wesentlich beeinflußt. Wir sind jedoch jetzt damit beschäftigt, dem Motor seine eigene Luft- bezw. Gaspumpe zu entwerfen.“

Unterbrechung der Versuche für den Einbau einer eigenen Luftpumpe. Die Zeit wird auch benutzt, um alle Versuchseinrichtungen zu vervollkommnen.

Aufstellung einer Gasuhr zur Messung der Einblaseluftmenge.

Aufstellung von Meßgefäßen zur Messung der Kühlwassermengen, Einsetzen von Thermometern in Wasser-, Gas-, Luft- und Auspuffleitungen.

Ferner Einbau eines abgeschlossenen Bureauraumes in das Laboratorium, da die zahlreichen Bureauarbeiten nicht mehr an einem kleinen Tisch im Maschinenraum, wie bisher, erledigt werden können. [48]

Das Journal wird immer noch von mir persönlich geführt, nur die Versuchsprotokolle werden vom Assistenten geschrieben.

Die Versuchsmaschine war dieselbe wie früher, nur wurde seitlich am Zylinder eine einstufige Luftpumpe angeschraubt, die mittels Balanciers von der Pleuelstange aus angetrieben wurde. Der Hub des Kolbens war einstellbar durch Verstellung des Balancierdrehpunktes.

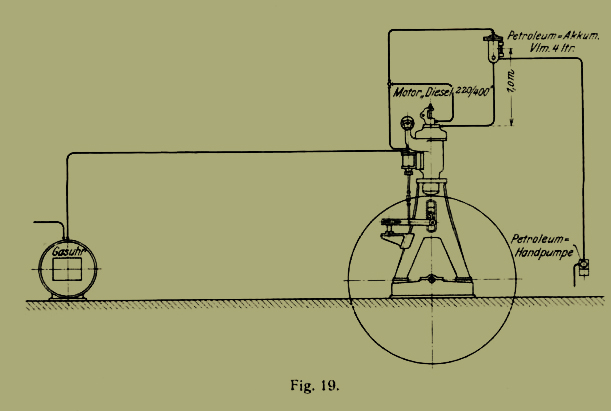

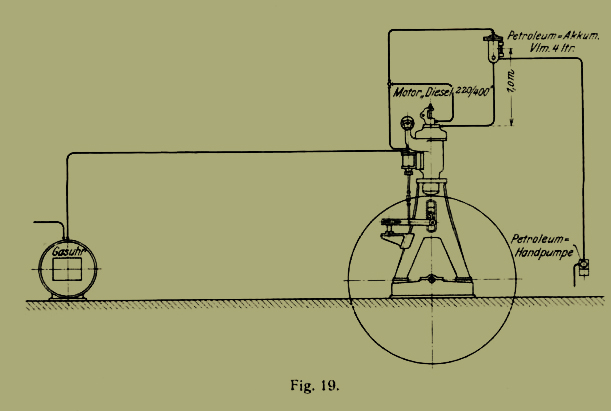

Fig. 19 zeigt die Versuchsanordnung mit dieser Luftpumpe. Derartige schematische Zeichnungen liegen dem Journal für fast jede neue Versuchsanordnung bei; diese Figur ist bloß als Beispiel herausgenommen. Die Druckluftleitung ging einerseits zur Einblasedüse, anderseits zum Petroleumgefäß, so daß der Druck in beiden immer derselbe war.

Erprobung der neuen Luftpumpe, die in einer Stufe die Luft auf den Einblasedruck zu verdichten hat, Studium dieser Pumpe. Allmähliche Reduktion ihrer schädlichen Räume und Verminderung der Arbeitsverluste durch Abänderung der Ventilfedern. Messung der Luftmengen und der Arbeitsleistung der Pumpe = 1,4 PSi. Beim Betrieb heftige Stöße im Druckventil. Beseitigung derselben durch Verschmälerung der Ventilsitze. Journal: „Schmalsitzige Druckventile sind nötig.“

Es finden in dieser Periode zahllose Übungsversuche im Betrieb des Motors, vergleichende Kontrollversuche der verschiedenen Brenner, Versuche mit verschiedenen Admissionsperioden von Brennstoff und den verschiedensten Einstellungen der Steuerung, verbunden mit Bremsversuchen, aus welchen sich nach [49] und nach feste, bleibende Regeln für Steuerung und Einblasung entwickeln, die alle im Journal verzeichnet sind, und die ihren Ausdruck im D. R.-P. Nr. 86946 finden, welches namentlich die Veränderung der Verbrennungskurve durch Vor- oder Nacheilung des Einblasebeginns schützt.

11. Oktober 1895. Offizieller Bremsversuch mit der eigenen Luftpumpe, und zwar mit dem doppelten Sternbrenner, welcher immer noch der beste ist (Diagr. 27). Ergebnisse:

thermischer Wirkungsgrad 24,6 % (früher 30,15 % ),

mechanischer Wirkungsgrad 67 % (ebenso groß wie früher),

wirtschaftlicher Wirkungsgrad 16,5 % (früher 20,26 %),

Ölverbrauch pro PSe Stunde 356 g (früher 291),

Ölverbrauch pro PSi Stunde 238 g ( früher 196).

Diese Resultate sind wesentlich ungünstiger als diejenigen vom 6. Juli 1895 ohne Luftpumpe. Brief an Krupp vom 14. Oktober 1895. Stellen aus diesem Briefe: „Es ist mit der neuen Luftpumpe eine selbständig arbeitende Maschine geschaffen. Die Resultate sind nicht so günstig wie diejenigen vom 6. Juli 1895 ohne Luftpumpe; da sich bisher die Theorie als untrügliche Führerin erwiesen hat, so ist nicht zu bezweifeln, daß auch das gewünschte Diagramm erreichbar ist, wodurch der Brennstoffkonsum auf die Hälfte und weniger der jetzigen Motoren sinken muß und die Maschinendimensionen sich noch bedeutend verkleinern. Um dies zu erreichen, ist eine weitere Umkonstruktion des Motors und insbesondere die Analyse der Abgase notwendig. Die jetzt erreichte Entwicklungsstufe ist demnach nur als der erste Anfang zu betrachten.“

Versuche, mit forciertem Diagramm zu arbeiten, also das größtmögliche Diagramm zu erreichen, ohne Rücksicht auf den rußigen Auspuff. Das Diagramm verändert sich nur unmerklich, der Brennstoffverbrauch erhöht sich stark: 389 g statt 356 g. Journal: „Es unterliegt keinem Zweifel, daß mit reinem, d. h. möglichst unsichtbarem Auspuff gearbeitet werden muß.“

Ich entwerfe nun die erste selbständige Petroleumpumpe und deren Regulierung; bisher wurde das Petroleum von Hand in ein Gefäß gepumpt, welche unter dem Druck der Einblaseluft stand und an der Düse von Hand reguliert wurde (vgl. Fig. 19).

November 1895. Dauerbetrieb des Motors unter alleiniger Führung des Monteurs Schmucker (später Monteur Schöffel, der den Motor überhaupt noch nicht kannte), um festzustellen, wie der Motor sich verhält, und um Betriebserfahrungen zu sammeln. Der Motor arbeitet dabei mit seiner eigenen Luftpumpe und eigenen Petroleumpumpe, ist demnach zum ersten Male ganz selbständig. [50]

Bei diesem Dauerbetrieb wird ein genaues Journal über jeden Zwischenfall geführt; da aber zahlreiche Vorführungen vor den allmählich sich meldenden Interessenten stattfinden, verbunden mit fortwährenden Demontagen und inneren Untersuchungen der Maschine und ihrer Organe, so konnte ein Dauerbetrieb im industriellen Sinne nicht stattfinden. Das wesentliche Ergebnis dieses Betriebes ist jedoch, daß die Maschine innen stets vollkommen rein bleibt, daß aber der doppelte Sternbrenner, d. h. dessen vertikales Mittelrohr, durchschnittlich nur 40–50 Betriebsstunden aushält, worauf das Diagramm von seiner ursprünglichen Normalgröße (Nr. 29) kleiner und kleiner wird (s. Diagr. Nr. 31) und der Brenner gereinigt werden muß, weil das Rohr durch Kohlenansatz zuwächst. Außerdem ist der Brenner nur für eine ganz bestimmte Tourenzahl wirklich gut, darüber hinaus nicht mehr. Alle anderen Organe haben sich bewährt. Nur das Anlaßventil, welches mehrfach umkonstruiert wurde, darf nicht gleichzeitig als Rückfüllventil dienen, da sich diese zwei Funktionen nicht vereinigen lassen. Es wird definitiv beschlossen, die Rückfüllung der Flaschen von der Luftpumpe aus vorzunehmen und das Anlaßventil ausschließlich zum Anlassen zu benutzen.

21. Dezember 1895. Brief an Krupp. Stellen daraus: „Die ganze Maschine hat sich vollkommen bewährt, ist sogar wesentlich besser geworden, wie das Auslaufdiagramm Nr. 28 zeigt, wo sich Kompressions- und Expansionskurve fast genau decken, ein Zeichen von der Dichtheit des Kolbens; der mittlere indizierte Druck hat gegen früher um 1 kg zugenommen. Als einziger Nachteil ist die öftere Notwendigkeit des Auswechselns des Brenners zu nennen (alle 4–5 Tage). Diese Operation ist aber derartig einfach (entspricht etwa dem Auswechseln der Kohlen an einer Bogenlampe), daß sie kaum ins Gewicht fällt. Ich hoffe auch sehr, dieselbe mit der Zeit überflüssig zu machen.

Der Dauerbetrieb ist nunmehr unterbrochen, um den Regulator nebst Zubehör an dem Motor zu montieren. Gleichzeitig mit der Regulierung werden wir im neuen Jahre die Analyse der Abgase vornehmen.“

Im Versuchslokal wird der Motor mit Regulator versehen und damit wieder in Betrieb gesetzt, um noch eine Reihe von Fragen sowohl in bezug auf die mechanischen Einzelheiten als auf die inneren Vorgänge zu erledigen, ehe an die Konstruktion eines ganz neuen Motors herangetreten wird.

Zunächst werden zahlreiche Regulierversuche gemacht, graphische Untersuchung des Regulators auf seine Eigenschaften. Die Versuche, den Regulator allmählich richtig zu konstruieren, sind technisch interessant, aber geschichtlich [51] ohne großen Wert. Zahlreiche Versuche über die Gleichförmigkeit bei Ent- und Belastung der Maschine.

8. Januar 1896. Ankunft des Chemikers Herrn Hartenstein aus Essen zum Zwecke, uns in die Praxis der Abgasanalysen mit Hempelscher Bürette einzuführen. Die Versuche zeigen vollkommene Verbrennung zu Kohlensäure, sowohl bei voller als halber Belastung. Auch bei voller Belastung ist noch starker Luftüberschuß vorhanden, also die Hoffnung berechtigt, daß bei besserer Verwertung aller vorhandenen Luft das Diagramm größer werden kann. Größere Diagramme, mit 8,4 kg, werden auch vorübergehend erzielt, aber nur im Moment des Anlassens, wo im Zylinder ganz reine Luft vorhanden ist, sie werden aber mit jedem folgenden Hub kleiner, weil sich die Zylinderluft allmählich verunreinigt. Journal: „Diese Diagramme zeigen deutlich, was erreichbar wäre, wenn man für mehr und reinere Luft im Zylinder sorgt.“

Abgasanalysen bei halber Leistung zeigen starken Luftüberschuß. Abgasversuche bei absichtlich russigem Auspuff zeigen Kohlenoxydbildung, freien Sauerstoff und unverbranntes Grubengas, welches sich aus der Zersetzung von Petroleum bei Berührung mit den heißen Flächen des Sternbrenners unter Ausscheidung von Ruß entwickelt.

Journal: „Die Versuche zeigen ein von allen bisherigen Verbrennungsmethoden total abweichendes Verhalten. Während bei allen anderen Petroleummotoren bei halber Belastung der Brennstoffkonsuln enorm steigt, um 40–70 % gegenüber voller Belastung, bleibt er beim Dieselprozeß fast konstant; bis ¾ Leistung herunter bleibt der Konsum ganz konstant.“ Dieses damals festgestellte Gesetz ist bekanntlich eine der besten und wesentlichsten Eigenschaften des Dieselmotors geblieben.

Die Versuche zeigen aber im allgemeinen, daß das beabsichtigte Luftvolumen nicht vorhanden ist, und es wird festgestellt, daß bei dem Doppelorgan für Einlaß und Auspuff trotz des Rundschiebers eine größere Menge Auspuffgas in die Frischluftladung zurückgelangt. Schlußfolgerung, daß Ein- und Auspuffventil endgültig getrennt werden müssen. Dieser Schluß war schon früher einmal erfolgt, aber wieder verlassen worden, weil die Verbrennungskammer in den Deckel verlegt wurde. Es herrschte immer noch die Ansicht, daß die Verbrennungskammer ein zylindrischer Raum von ungefähr gleicher Höhe und Durchmesser sein müsse, und die flache Verbrennungskammer, wie sie später entstand, wurde ängstlich gemieden.

Die neue Luftpumpe verhält sich mechanisch sehr gut, hat aber wiederholt Schmierölentzündung im Druckrohr gegeben. Hinweis auf die Notwendigkeit kräftiger Kühlung der Einblaseluft. [52]

Die Petroleumpumpe hat am meisten Betriebsstörungen gegeben, sowohl der erste Bronzekolben als der zweite Stahlkolben nutzen sich durch das Hartwerden der Lederpackung ungemein rasch ab, es muß ein gehärteter Stahlkolben eingesetzt und ein anderes Material für die Packung gefunden werden.

Bei diesen Versuchen pumpt die Petroleumpumpe immer noch in ein Petroleumgefäß, das unter konstantem Luftdruck gehalten wird, also noch nicht in die Düse des Motors. Zur Konstanthaltung des Petroleumniveaus in diesem Gefäße werden sehr komplizierte, automatische Apparate konstruiert, die wohl befriedigen, aber viel zu kompliziert sind, um in der Praxis Eingang finden zu können, sie werden deshalb hier nicht näher erläutert.

Kolbenschmierung. Der Ölschlepper schmiert gut, hat aber viele Nachteile, insbesondere zu reichliche Schmierung und daher Ölverluste. Es muß unbedingt eine ökonomischere Kolbenschmierung gefunden werden.

Da infolge der bisherigen Dauerbetriebserfahrungen und Versuchsergebnisse die beteiligten Firmen die Zeit für die praktische Verwertung der neuen Maschine als gekommen erachten, so fand am 20. Februar 1896 eine große Konferenz über diese Frage statt, und zwar im Beisein der Herren Asthöwer, Klüpfel, Albert Schmitz, Gillhausen, Klemperer und Ebbs von der Firma Krupp, H. Buz und Lucian Vogel von der Maschinenfabrik Augsburg und Diesel.

Es wird der Beschluß gefaßt, die Versuchsarbeiten einzustellen und alle Kräfte auf das Konstruktionsbureau zu konzentrieren, zu folgenden Zwecken:

1. Herstellung von Werkstattzeichnungen von Einzylindermotoren mit 250 mm Durchmesser und 400 mm Hub, Hubverhältnis 1,6 (vergl. S. 37)

2. Fertigstellung der Zeichnungen des Compoundmotors, die schon seit längerer Zeit in Arbeit waren.

Da das Zeichnungsbureau nunmehr direkt in das Laboratorium eingebaut ist, so ist es mir möglich, gleichzeitig das Laboratorium und das Konstruktionsbureau zu leiten. Dem Konstruktionsbureau werden nunmehr einige jüngere Ingenieure zugeteilt, darunter Herr Lauster, der sich in späteren Jahren, nach dem Tode des Oberingenieurs Vogt, als Oberingenieur der M. A. N. für die Entwickelung des Dieselmotors außerordentliche Verdienste erwarb.

Später, als die Zeichnungen des Motors 250/400 schon sehr weit gediehen waren, wurde beschlossen, diese Einzylindermotoren so umzubauen, daß die Luft von der unteren Kolbenseite im Zweitakt angesaugt und durch ein Zwischengefäß in den Verbrennungsraum übergeleitet wird, um mehr Luft in den obenliegenden Verbrennungsraum zu bekommen und so das Diagramm zu vergrößern, da alle [53] bisherigen Diagramme an Luftmangel gelitten hatten. Die Zeichnungen werden daraufhin neu angefangen.

Es entstand also damals ein Einzylindermotor mit Lade- bzw. Spülpumpe, wobei diese aber nur für das Viertaktverfahren, und noch nicht wie heute, zur Durchführung des Zweitaktes diente. Immerhin wurden aber mit dieser Anordnung schon wichtige Erfahrungen über Ladepumpen gemacht.

Die Werkzeichnungen dieser Maschine kamen am 30. April 1896 in die Werkstätten.

Bei der Herstellung gelang der Zylinderguß sofort, während bei dem vorhergehenden Motor für dieses Stück drei Güsse nötig waren.

Während der Ausführung der neuen Maschine wurden mit der alten Maschine wirklich industrielle Dauerversuche vorgenommen, unter Einhaltung der Fabrikzeiten und unter alleiniger Aufsicht des Maschinisten Schmucker. Dabei mußte die Maschine vollständig selbständig arbeiten, also auch aus eigenen Mitteln angelassen werden. Diagramm 30 zeigt ein schön ausgebildetes Anlaßdiagramm aus dieser Zeit. Nach einem 17-tägigen fabrikmäßigen Dauerbetrieb wurde der Motor als genügend betriebssicher erachtet und weitere Proben eingestellt. Es mußte nur jeden Tag nach Schluß der Fabrik der Sternbrenner gegen einen frisch gereinigten ausgewechselt werden, eine Arbeit, die eine Viertelstunde beanspruchte. Journal: „Es muß nach Beseitigung des Brenners gestrebt werden.“

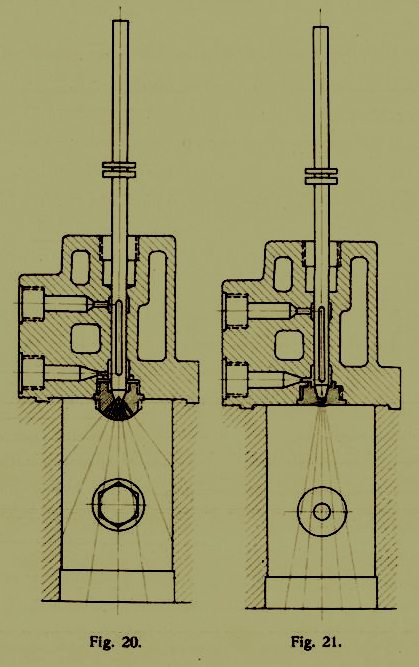

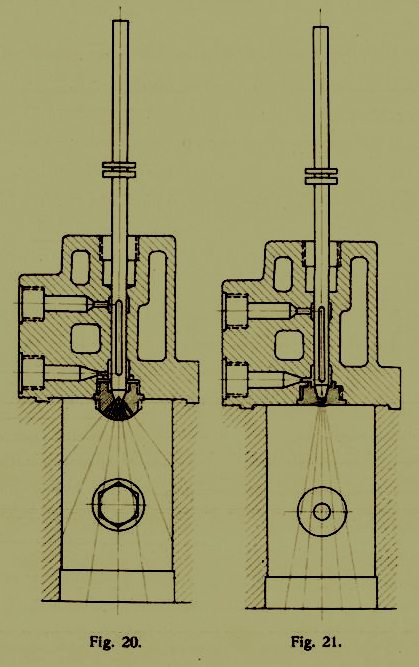

Zu diesem Zwecke zunächst Versuche mit dem sog. Konusbrenner, Fig. 20. Dieser gibt schönes Diagramm bis 7,1 kg/qcm mit wenig Hang zu Rußbildung (Diagramm Nr. 32). Die Vorteile dieses Brenners gegenüber dem Sternbrenner sollen folgende sein: Geringeres Hineinragen in den Verbrennungsraum, daher Vermeidung zu starker Erhitzung, ferner Vermeidung des großen Hohlraumes, in welchem sich Kohlenansatz bildet.

Nach 17-stündigem Betrieb Untersuchung: Es sind nur noch die mittleren fünf Löcher und zwei seitliche Löcher offen. Beweis, daß sehr geringer Einblasequerschnitt erforderlich; durch Nachrechnung desselben kommen wir von selbst auf richtige Querschnitte.

Gleichzeitig zeigt dieser Brenner 50–70 % Lufterspamis, die ihrer Auffälligkeit wegen an der Gasuhr gemessen wird. Ein Kontrollversuch, mit diesem Brenner ohne Luft einzuspritzen, erweist sich als „unmöglich“ und ergibt Vorzündungen, Nachbrennen, Schleifen im Diagramm, starke Rußbildung schon bei ganz kleinen Diagrammen.

Auch dieser Brenner läßt allmählich nach wie der doppelte Sternbrenner, aber viel langsamer. Journal: „Bedeutender Fortschritt.“ Der gleiche Brenner [54] wird für Leuchtgasversuche verwendet. Die ersten Diagramme (Nr. 33) gelingen schlecht, nach einiger Übung zeigt sich aber auch mit Leuchtgas schöne Verbrennung (Diagr. 34). Vielfache Wiederholungen der Gasversuche, Gaskonsum besser als bei allen anderen damaligen Gasmotoren, keine Versager. Bei diesen Gasversuchen wurde kein flüssiger Brennstoff mit eingespritzt. „Es ist hiermit der Beweis geliefert, daß der Motor ebensogut für Leuchtgas wie Petroleum zu gebrauchen ist, und zwar ohne irgendeine Änderung.“

Zwischenversuch über die bei der Verdichtung der Einblaseluft entstehenden Kondensationswassermengen, Messung derselben und Einrichtungen zur ständigen Entfernung derselben.

Es folgen nun Versuche, den Konusbrenner zu verbessern nach Fig. 21. Dieser hat nur wenige, ganz kurze Löcher; er ist sehr dünnwandig, kann sich demnach [55] noch weniger erhitzen und ragt gar nicht mehr in den Verbrennungsraum. Nach 51 Betriebsstunden sind die kurzen Löcher noch vollkommen blank und frei. Journal: „Der Brenner ist also definitiv gut und betriebssicher auf lange Zeit, verbraucht aber mehr Luft.“

Der Übergang von diesem Brenner zum einfachen Loch in der Düsenplatte – wie es heute bei allen Dieselmotoren allein üblich ist – wurde damals, in der Idee der besseren Brennstoffverteilung, nicht gemacht, trotzdem schon, wie bereits geschildert, vielfache Versuche mit kalibrierten Düsenplatten gemacht worden waren. Beim Lampenpetroleum hat sich auch kein Bedürfnis nach einem anderen Brenner herausgestellt; erst bei Roh- und Schwerölen wurde die Frage wieder aktuell und zugunsten der einfachen Düsenplatte entschieden.

Damit war die Aufgabe dieses Motors erledigt; er wird endgültig abgebaut und auf die Seite gestellt, nachdem er am 7. September 1896 noch photographiert worden war (s. Fig. 22). [56]

Diese Versuchsperiode hatte vom November 1894 bis September 1896, fast zwei Jahre, gedauert.

Die Errungenschaften dieser Periode waren im wesentlichen folgende:

Konstruktion der Einblasepumpe, der Petroleumpumpe und des Regulators.

Am Zylinder angegossener Kühlmantel.

Verlegung der Steuerwelle nach oben in die Nähe des Deckels.

Weiterer Fortschritt in der Vereinheitlichung der Kompressionskammer und in der Beseitigung verlorener Lufträume bis auf 10 % des Verbrennungsraumes.

Kritik des Verhältnisses von Kolbendurchmesser zu Hub und seines Einflusses auf die Verbrennungsvorgänge einerseits und die Konstruktionsschwierigkeiten anderseits.

Erreichung von gut entwickelten Diagrammen mit unsichtbarem Auspuff bis 7,5 kg/qcm mittlerem Druck mit Petroleum und Leuchtgas im Dauerbetrieb.

Identität des Motors für flüssige und gasförmige Brennstoffe.

Feststellung der Einblaseregeln und Erzielung beliebiger Verbrennungskurven.

Feststellung des Gesetzes vom nahezu konstanten Brennstoffverbrauch zwischen voller und halber Leistung.

Bestätigung der Notwendigkeit der Kühlung und Entwässerung der Einblaseluft.

Abgasanalysen und wertvolle Schlußfolgerungen auf die Verbrennungsvorgänge.

Wesentliche Verbesserung der mechanischen Einzelheiten.

Beweis, daß Spannringe schädlich sind, und daß nicht die Spannung der Ringe, sondern das zwischen den Ringen gehaltene Öl die Kolbendichtigkeit bedingt. Infolgedessen Umkonstruktion des Kolbens auf seine heutige typische Form und Verminderung des Leerlaufwiderstandes auf die Hälfte.

Feststellung der Notwendigkeit der mathematisch richtigen Form von Zylindern und Kolbenringen.

Untersuchung der Werkzeugmaschinen auf diese Bedingung.

Endgültige Trennung von Ein- und Auslaßorganen am Zylinder.

Genaue Studien über Beschleunigungen der Ventile und ihrer Widerstände, Verbesserung der Steuerung in bezug auf ruhigen Gang.

Variabler Nadelhub für variable Leistung. [57] Vorwärmen des Petroleums im Düsengehäuse.

Versuche mit verschiedenen inneren und äußeren Zerstäubern.

Versuche mit zahlreichen Düsenmundstücken (Brenner).

Weitere Versuche mit kalibrierten Düsenplatten.

Wesentliche Fabrikationserfahrungen, namentlich in bezug auf Gießmethoden und Gußmischungen für die wichtigsten Stücke.

――――――――

1) Zeitschrift des Vereins deutscher Ingenieure 1895, S. 342, 373, 399, 469, 586, 616.

|