BIBLIOTHECA AUGUSTANA

Rudolf Diesel

1858 - 1913

Die Entstehung des Dieselmotors

1913

|

|||||||||||||||||||

|

______________________________________________________________________________

|

|||||||||||||||||||

6. Versuchsreihe.(Versuchsreihe Oktober 1896 - Juni 1897)

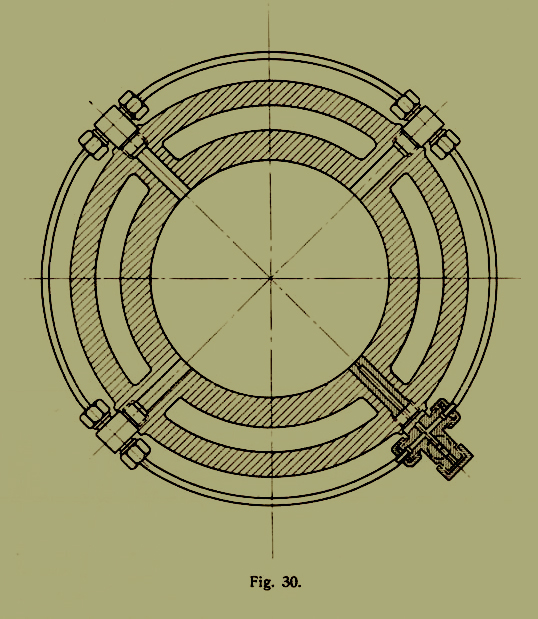

Inzwischen waren die Arbeiten am neuen Motor 250/400 mit Ladepumpe, dessen Zeichnungen am 30. April 1896 in die Werkstatt gegeben worden waren, so weit gediehen, daß die einzelnen Teile nach und nach fertiggestellt waren und nachgeprüft werden konnten.Die Fig. 23–27 zeigen diese Maschine, die, wie bereits erwähnt, in allen Teilen vollständig neu gebaut wurde. Das Hubverhältnis = 1,6 ist wieder wesentlich verkleinert, vergl. S. 37.Der Zylinder ist aus Gußeisen und mit seinem Kühlmantel zusammengegossen. Der Deckel ist ebenfalls aus Gußeisen und zeigt die typische Form der heutigen Motordeckel.Der Verbrennungsraum ist endlich ein einheitlicher glatter Raum zwischen Kolben und Deckel ohne irgendwelche Nebenräume oder Ausbuchtungen, wie er für den Dieselmotorenbau allein herrschend geworden ist.Der Werdegang des Motors bestand, wie ersichtlich, in dem tastenden Aufsuchen der richtigen Form, Lage und Größe des Verbrennungsraumes. Dieser lag bei den ersten Versuchsmaschinen im Kolben, bei den weiteren Versuchsmaschinen im Deckel und endlich bei dieser neuen Maschine zwischen Kolben und Deckel. Da mit der Lage und Form dieses Raumes die Konstruktion der ganzen Maschine im innigen Zusammenhang steht, so mußten für diese 3 Lagen der Verbrennungskammer 3 grundsätzlich verschiedene Motorformen durchgeführt werden.Die Kolbendichtung wird ohne Spannfedern, lediglich mit 4 fast spannungslosen eingesprengten Gußringen hergestellt; der Kolben selbst ist hohl und wassergekühlt, wie bei den heutigen größeren Motoren.Einsauge- und Austrittsventil sind getrennt und haben die heute noch übliche Konstruktion; auch die beiden Leitungen sind getrennt.Auch das Nadelventil zeigt die heute gebräuchliche Form; Luft- und Brennstoffeintritt findet aber nicht direkt in das Nadelgehäuse statt, sondern [58] noch seitlich durch Bohrungen im Zylinderdeckel. Zu diesem Zweck ist das Nadelgehäuse konisch in seinem Sitz eingeschliffen.

|

|||||||||||||||||||

|

|

beivollerLeistung |

beihalberLeistung |

therm. Wirkungsgrad |

31,9 % |

38,4 % |

mech. Wirkungsgrad |

75,6 % |

61,5 % |

wirtschl. Wirkungsgrad |

24,2 % |

23,6 % |

Brennstoffverbrauch pro PSi-Std |

195 g |

162 g |

Brennstoffverbrauch pro PSe-Std |

258 g |

264 g |

Dieser Versuch, verglichen mit dem vorhergehenden vom 12. Januar, entscheidet sogleich die Frage der Wirkung der Vorkompression; sie ist ungemein schädlich und wird daher von jetzt ab verlassen werden. Damit entsteht der normale Viertaktmotor mit direkter Ansaugung aus der Atmosphäre, wie er heute noch allein gebräuchlich ist.

Versuch, ohne Einblaseflasche zu arbeiten, d. h. Anlaß- und Einblaseflasche zu vereinigen, geht sehr gut. Es genügt eine einzige Umdrehung mit Anlaßluft, worauf sogleich Überspringen auf Brennstoffbetrieb stattfindet. Diese erste Maschine lief von da ab, und zwar mehrere Jahre lang, überhaupt nicht mehr anders; aus praktischen und Sicherheitsgründen hat man aber später bei den verkauften Maschinen davon abgesehen und Anlaß- und Einblaseflasche wieder getrennt. Journal: „Der Motor ist, so wie er abgestellt ist, ohne weiteres zum nächsten Anlassen bereit, ohne jede Vorbereitung.“

Die Regulierung der Petroleumpumpe durch Überlauf ist prinzipiell unrichtig. Journal: „Bei einer bestimmten Stellung des Regulierventils sollte die in die Maschine geförderte Menge konstant sein, gleichgültig, ob die Maschine schnell oder langsam geht.“ Diese Bedingung erfüllt die jetzige Regulierung nicht, weil sie bei abnehmender Geschwindigkeit der Maschine, also bei längerer Auslaufzeit, durch den gleichen Querschnitt mehr auslaufen läßt als bei schnellerem Gang.

Diskussion der zwei Möglichkeiten:

1. variabler Pumpenhub. Wird nach früheren Erfahrungen als zu schwierig befunden und verworfen;

2. völliger Abschluß des Überlaufventils an variablen Stellen.

Letzteres wird ausgeführt nach Fig. 37. Der völlige Abschluß des Überlaufventils an verschiedenen Stellen wird dabei mittels eines Keiles bewirkt, der unter dem Einfluß des Regulators steht. Journal: „Diese Regulierung erweist sich als ungemein präzise und ist mittels des Keiles auf einfachste Weise erreichbar.“ Genaue Messungen der Fördermengen und graphische Tabellen dazu.

Im Laboratorium werden die Einrichtungen für Heizwertbestimmungen von Brennstoffen getroffen, und zwar mit Junkers Kalorimeter; für letzteren muß jedoch durch viele Versuche erst ein Brenner für flüssige Brennstoffe konstruiert werden, weil dieser Apparat damals nur für Gasversuche verkauft und gebraucht wurde, und weil die Verbrennung schwerer Oele in Lampen sehr schwierig ist.

Jetzt beginnen die Besuche von Interessenten und Sachverständigen. Als Erster trifft am 1. Februar 1897 Herr Dyckhoff aus Frankreich ein. Die vor ihm gemachten Bremsversuche ergeben noch bessere Resultate als am 28. Januar, nämlich einen wirtschaftlichen Wirkungsgrad von 26,6 %. Journal: „Das ist soviel, als die allerbesten Gasmotoren unter besonders günstigen Umständen als thermischen Wirkungsgrad erreicht haben (Crossley) bei Benutzung von Leuchtgas.“ [73]

Petroleumkonsum 234 gr pro PSe.

Thermischer Wirkungsgrad 34–38 % .

Spezifische Leistung 177 PS, das ist doppelt soviel wie andere Maschinen. [74]

Journal: „Mit diesen Resultaten kann sich kein bestehender Motor mehr messen.“

„Innere Besichtigung, alles in schönster Ordnung, kein Anflug von Ölkohle und dergl. Brenner noch ganz gut, alle Löcher ganz offen.“

4./5. Februar 1897. Bremsversuch vor Herrn Gillhausen aus Essen und den Delegierten der Gasmotorenfabrik Deutz: den Herren Direktor Schümm und Ingenieur C. Stein. Resultat identisch mit den Versuchen vom 1. Februar. Journal: „Was im Protokoll nicht steht, ist, daß die Deutzer Herren den Motor in alle möglichen ungünstigen Situationen brachten, bei welchen andere Motoren gewöhnlich den Dienst versagen, daß der Dieselmotor jedoch alle Proben siegreich bestanden hat. Insbesondere wurde ein Leistungs- und Bremsversuch, beginnend mit ganz kalter Maschine, gemacht, also in ganz abnormalen Verhältnissen. Ferner wurde die Bremslast plötzlich von Volleistung auf 0 entlastet und wieder auf Voll, ohne daß man nur eine Änderung der Geschwindigkeit des Motors bemerken konnte. Man arbeitete mit Austrittstemperaturen des Kühlwassers bis auf 17° C herunter. Die Brennstoffzufuhr wurde oft mitten im Betrieb plötzlich abgesperrt, dann wieder geöffnet, nichts konnte den ruhigen, gleichmäßigen Gang des Motors beeinflussen und zuletzt wurde anerkannt, daß der Motor nicht nur als vollkommen konstruktiv entwickelt anzusehen sei, sondern daß er gegenüber den Explosionsmotoren selbst mit Gasbetrieb einen Fortschritt von ca 50 % an Brennstoffkonsum und Zylinderdimensionen bedeute; ferner wurde der ungeheure Vorteil des in seiner Fläche regulierbaren Diagramms anerkannt“, usw.

Auf Grund dieser Versuche begannen Lizenzverhandlungen, die am 19. Juli 1897 zur Unterzeichnung eines Vertrages zwischen Deutz und dem Konsortium Maschinenfabrik Augsburg-Krupp führten. Eine Reihe anderer Lizenzverträge in Deutschland folgte dann in kurzen Pausen aufeinander.

12./13. Februar. Bremsversuch vor Gebrüder Sulzer. Anwesend die Herren: Sulzer-Imhoof, Sulzer-Schmidt, Ingenieur Eric Brown. Gleiche Ergebnisse.

Die Fig. 39 zeigt die Versuchsanlage ungefähr so, wie sie zur Zeit dieser Versuche eingerichtet war.

17. Februar 1897. Professor Schröters offizieller Versuch. Fig. 38 ist eine Photographie der Maschine genau in dem Zustande, wie sie zu diesen Versuchen benutzt wurde, insbesondere mit der auf dem Schwungrade aufliegenden Bremse. Die Resultate waren ungefähr dieselben, wie oben mehrfach erwähnt. Nr. 36–39 sind vier charakteristische Diagramme dieser Versuche, und zwar: Nr. 36 Regulierdiagramm, Nr. 37 volle Leistung, Nr. 38 halbe Leistung, Nr. 39 Luftpumpe. [75]

Aus dem Berichte Schröters an das Konsortium Krupp-Augsburg seien hier einige Stellen angeführt:

„Nach dem Gesamtergebnis der Versuche und nach den beim Betrieb des .Motors gemachten Wahrnehmungen kann ich das Urteil über denselben dahin [76] [77] zusammenfassen, daß derselbe schon in seiner derzeitigen, noch nicht alle Vorteile realisierenden Ausführung als Einzylinder-Viertaktmotor an der Spitze aller Wärmemotoren steht, insofern er bei einer Effektivleistung von 18–20 PS pro effektive Pferdestärke und Stunde bei normaler Tourenzahl rund 0,24 kg Petroleum verbraucht, entsprechend einer Umsetzung von 26,2 % des Heizwertes in effektive Arbeit, während bei halber Belastung die betr. Zahlen 0,277 kg bzw. 22,5 % erreichen. Der mechanische Wirkungsgrad bei voller Leistung ist 75 %; der Prozentsatz der in indizierte Arbeit verwandelten Wärme im Verhältnis zur disponiblen Wärme ist bei Vollbelastung 34,2, bei halber Belastung 38,4 %. Die ungemein einfache Lösung der Frage der Regulierung gestattet eine Veränderung der Belastung in beliebigen Grenzen, mit ähnlich kleinen Abstufungen, wie sie die Dampfmaschine aufweist, deren so schätzenswerte Elastizität in der Beanspruchung der Motor im vollen Maße besitzt. Daß derselbe schon in der vorliegenden Gestalt eine durchaus marktfähige Maschine darstellt, beweist der ganze Habitus und Gang des Motors, an dem die erstaunliche Leichtigkeit des Anlassens aus ganz kaltem Zustande usw. noch besonders hervorzuheben ist. Als eine hervorragend glückliche Lösung einer so schwierigen Frage muß die Art und Weise der Brennstoffzufuhr mittels Einblasen unter Luftdruck bezeichnet werden, wie denn überhaupt die Ausbildung der Details von ebenso großer Sachkenntnis wie Sorgfalt und konstruktivem Geschick zeugt.“

Professor Schröter hat über diese Versuche auf der Kasseler Hauptversammlung des Vereins deutscher Ingenieure am 16. Juni 1897 Bericht erstattet 1).

Es wird hier auf diese Veröffentlichung verwiesen. Nur einige Sätze aus derselben sollen in Erinnerung gebracht werden: „daß wir es hier mit einer durchaus marktfähigen, in allen Einzelheiten vollkommen durchgearbeiteten Maschine zu tun haben; ich gebe der Hoffnung Ausdruck, daß dieser Motor sich als Ausgangspunkt einer der Industrie zum Segen gereichenden Entwicklung bewähren möge.“

Es ist mir ein Bedürfnis, hier zu erklären, daß Herr Professor Schröter den seltenen Mut gehabt hatte, bloß auf Grund meiner theoretischen Broschüre und unseres mündlichen Gedankenaustausches öffentlich für die Richtigkeit der erfinderischen Grundgedanken des neuen Arbeitsverfahrens einzutreten zu einer Zeit, da es noch nicht verwirklicht war. Es war mir daher eine große Genugtuung, daß gerade er in wissenschaftlich einwandfreier Weise auch den Erfolg [78] verkünden konnte. Ihm gebührt meine Dankbarkeit im gleichen Maße wie den industriellen Förderern der Sache.

Dieser Versuchsmotor wurde später im Deutschen Museum in München genau in dem Zustand aufgestellt, in welchem Professor Schröter seine offiziellen Versuche damit machte (vgl. Fig. 38). Die Vorgänger dieses Motors und die zahllosen Versuchsobjekte, die sich im Laufe der Jahre zu einer großen Sammlung angehäuft hatten, sind nicht aufbewahrt worden.

Das Laboratorium hatte demnach in ungefähr fünfjähriger Tätigkeit seine Aufgabe gelöst, die Erfindungsgedanken zu verkörpern und die grundlegenden Gesetze und typischen Konstruktionsformen des Dieselmotorbaues so festzulegen, daß die Fabriken den Bau der Maschinen aufnehmen konnten (vgl. S. 00).

Die Aufgabe des Erfinders war damit erfüllt.

Nun hatte die Arbeit des Fabrikanten einzusetzen, d. h. die Ausbildung der Fabrikationsmethoden, die Vereinheitlichung der konstruktiven Formen mit Rücksicht auf die Serienfabrikation und damit die Herabsetzung der Herstellungspreise, ferner die allmähliche Vergrößerung der Dimensionen und die Ausbildung der verschiedensten Motortypen, mit einem Wort, die „Entwicklung“ der Erfindung. Diese Aufgaben können nicht mehr von einem Einzelnen in stiller Laboratoriumsarbeit gelöst werden, sondern nur von den Fabriken selbst in ihrem lebendigen Werkstattbetrieb und unter dem fortwährenden Druck der Bedürfnisse der Praxis und der jahrelangen Betriebserfahrungen.

Selbstverständlich war die Fabrik, in deren Hallen die Maschine entstanden war, deren Personal vom Konstrukteur bis zum Meister und Arbeiter jahrelang alle Zwischenfälle und Schwierigkeiten mit erlebt und mit überwunden hatte, für diese Aufgabe die geeignetste. Deshalb blieb die Maschinenfabrik Augsburg – die sich später mit Nürnberg vereinigte – die klassische Erbauerin des Dieselmotors und die Führerin in der Entwicklung. Dort war die hohe Schule, wo sich alle später Gekommenen Rat und Hilfe holten. Dasselbe war der Fall mit der Firma Fried. Krupp, als später die Marinemaschine zu Bedeutung gelangte, insbesondere für alle Größen und Formen von Schiffs-Dieselmotoren.

Die ganze Entwicklung ist, obgleich sich später zahlreiche Auslandsfirmen auch daran beteiligten, ganz und gar deutschen Ursprungs. Ich habe schon oft Gelegenheit genommen, den beiden Firmen: Maschinenfabrik Augsburg und Fried. Krupp öffentlich meinen Dank auszusprechen; ein historischer Überblick wäre unvollständig, wenn die außerordentlichen Verdienste dieser beiden Firmen darin nicht nochmals ausdrücklich hervorgehoben würden. Diese bestanden einerseits in der opferwilligen Hergabe der Mittel, in dem unbeirrten [79] Durchhalten durch fast unüberwindlich scheinende Schwierigkeiten während der Schöpfungszeit der Maschine und nach dieser Zeit in der ausgezeichneten Werkstattausführung und der vorzüglichen Entwicklung der Maschine, d. h. der konstruktiven Durchbildung aller Motorgrößen und Motorformen für die verschiedensten Anwendungsgebiete, wodurch diese beiden Firmen allen anderen als Schule und Vorbild dienten.

Hinter den Firmen stehen aber die Männer. Als ich diesen meine Vorschläge machte, hatte ich nur eine Theorie, praktisch war noch nichts geschehen; ich hatte nichts zu bieten als den unerschütterlichen Glauben an die Richtigkeit und Ausführbarkeit der erfinderischen Grundideen, und es war das Verdienst der Herren Heinrich Buz und Lucian Vogel in Augsburg und der Herren Fried. Alfr. Krupp, Asthöwer, Albert Schmitz, Klüpfel und Gillhausen in Essen, daß sie die Möglichkeit einer besseren Ausnutzung unserer Brennstoffe erkannten, dafür eintraten, unbeugsam daran festhielten und keine Opfer scheuten, die Maschine durch alle Schwierigkeiten hindurch in die Praxis einzuführen.

Ich habe absichtlich mein Thema auf die „Entstehung“ des Dieselmotors beschränkt. Die Fortsetzung, also die „Entwicklung“ des Motors zu schildern, wäre ein Stück Geschichte des modernen Maschinenbaues, auf das einzutreten ich mir in dieser Schrift leider versagen muß. Ich kann nicht einmal damit anfangen, hier Namen zu nennen, weil deren zu viele sind und weil nur ein umfangreiches Sonderwerk dem enormen Geistesaufwand und konstruktiven Können, die der Entwicklung der Maschine gewidmet wurden, gerecht werden kann.

An dieser Stelle muß ich mich damit begnügen, der Verdienste dieser zahlreichen Mitarbeiter in corpore in dankbarer Bescheidenheit zu gedenken.

―――――

In den folgenden Seiten soll nur noch kurz über die Einführung des Motors in die Praxis und die damit verbundenen Betriebserfahrungen und über einige nach den offiziellen Augsburger Versuchen noch durchgeführte Laboratoriumsarbeiten berichtet werden.

――――――――

1) S. Zeitschrift des Vereins deutscher Ingenieure 1897. S. 845. Diesels rationeller Wärmemotor. Zwei Vorträge von Rudolf Diesel und M. Schröter.