BIBLIOTHECA AUGUSTANA

Rudolf Diesel

1858 - 1913

Die Entstehung des Dieselmotors

1913

|

|

|

______________________________________________________________________________

|

|

D. Feste Brennstoffe: Kohlenstaub.

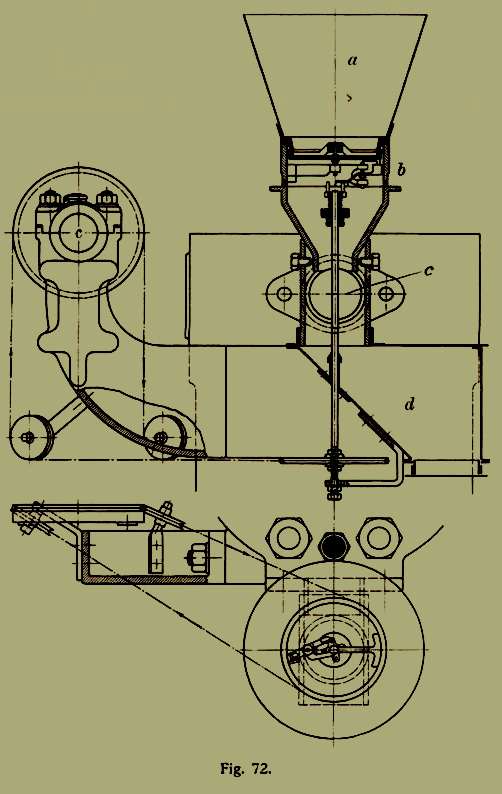

Als Abschluß der gesamten Laboratoriumsarbeiten wurden noch einige kurze Experimente mit Kohlenstaub durchgeführt.Auf dem Kasseler Vortrag im Juni 1897 hatte ich folgendes mitgeteilt: „daß gleich von Anfang an die Ansicht herrschte, daß die Vergasung der Kohle grundsätzlich einfacher und billiger sei, als ihre Zermahlung und Siebung zu Mehl, und daß die Anwendung von Kohlenstaub, so verführerisch sie im ersten Augenblick erscheine, praktisch gegenüber der Anwendung von Kraftgas eher Nachteile als Vorteile biete.“ Und ferner: „Ihre volle Bedeutung erhält jedoch die neue Maschine erst, wenn sie imstande sein wird, gewöhnliche Steinkohlen zu verwerten; ein Kraftgasgenerator dazu ist schon montiert.“Weil von „Anfang an“ diese Ansicht bei den beteiligten Firmen herrschte, wurden, wie bereits auf Seite 8 und Seite 107 mitgeteilt, die ersten Versuchsmotoren sämtlich nur für flüssigen Brennstoff gebaut und ausschließlich hierfür durchgebildet.Die Ansichten über den Kohlenstaub hatten sich bis Ende 1899, in den sieben Jahren, die seit meinen ersten Vorschlägen verflossen waren, durch die Erfahrungen, welche gerade in dieser gleichen Zeitperiode mit den Kohlenstaubfeuerungen der Dampfkessel gemacht worden waren, geklärt. Wie sich die Zeitgenossen noch erinnern [126] werden, erregten diese Feuerungen damals großes Aufsehen und viel Begeisterung in der technischen Welt. Auch ich hatte sie an ausgeführten Anlagen eingehend studiert und mich mit den Fabrikanten von Kohlenstaub und Kohlenstaubmühlen in Verbindung gesetzt.Das Ergebnis der damaligen Erfahrungen war zunächst, daß eine Kohlenstaubindustrie überhaupt nicht bestand; es war schwer, diesen Brennstoff zu bekommen, er wurde eigentlich nur von den Fabriken hergestellt, welche die Kohlenstaubfeuerungen einrichteten. Außerdem war der damals käufliche Staub nicht entfernt fein genug für eine Anwendung in einem Verbrennungsmotor, wie ich sie mir vorstellte. Für diese Anwendung mußte der Kohlenstaub so fein sein, wie allerfeinstes Mehl, er mußte sich in ruhiger Luft längere Zeit schwebend erhalten, ohne sich abzusetzen.Ein solches Vermahlen und Sieben wäre sehr umständlich und viel zu teuer geworden. Da zudem der Kohlenstaub infolge seiner stark hygroskopischen Eigenschaften beim Lagern sofort wieder Feuchtigkeit annimmt, so ballt er sich schnell wieder zu Klümpchen zusammen, verliert stark an Heizwert und an sonstigen guten Eigenschaften und ist beim Lagern auch feuergefährlich. Wir waren also durch diese Erfahrungen zur Überzeugung gekommen, daß die Beschaffung und Erhaltung von feinstem Kohlenstaub an sich eine unpraktische und unwirtschaftliche Sache sei.Deshalb war Ende 1899 bei den beteiligten Firmen keine Neigung mehr vorhanden, nach dieser Richtung noch kostspielige Versuche zu machen, um so weniger, als die vorhandenen Versuchsmotoren nur für flüssigen Brennstoff durchgebildet waren; infolgedessen eigneten sie sich in ihrem gesamten Aufbau, in der Art ihrer Kolbenschmierung, in den Brennstoffeinfuhrvorrichtungen usw. nicht für Kohlenstaubbetrieb. Ein richtiger Kohlenstaubmotor hätte von Grund auf neu gebaut werden müssen mit Spezialeinrichtungen für das Einblasen des Kohlenstaubs und mit einer Kolbenschmierung, welche das systematische Ausspülen etwa zwischen die Ringe eingedrungenen Staubes erlaubte. Ferner hätte die Verbrennungskammer seitlich getrennt vom Zylinder ausgebaut werden müssen mit Einrichtungen, welche nur ein Minimum von Rückständen nach dem eigentlichen Zylinderraum übertreten ließen.Nachdem ich aber den Vorschlag zur Anwendung von Kohlenstaub gemacht hatte, lag mir begreiflicherweise trotzdem daran, solche Versuche noch zu machen. Durch Aufwendung meiner ganzen Beredsamkeit gelang es mir dann endlich, die Zustimmung der Maschinenfabrik zu einigen kurzen Versuchen im Dezember 1899 noch zu erwirken, allerdings in einer Form, die vom ursprünglichen Dieselprinzip [127] abwich, da dieses im vorhandenen Motor ohne teuere Umbauten, wie erwähnt, nicht durchführbar war.Es konnte in diesem Motor nur so gearbeitet werden, daß der eingesaugten Luft gepulverter Brennstoff beigemischt und mit ihr komprimiert wurde, worauf im oberen Totpunkt ein wenig Zündbrennstoff mit der gewöhnlichen Düse eingespritzt wurde, wodurch die Mischung zur Zündung und Verbrennung gelangte, ein Verfahren, welches auch schon mit Leuchtgas probiert worden war, und welches ich mit Kraftgas noch durchzuführen gedachte.Lange vor den Versuchen im eigentlichen Motor hatte ich schon zahlreiche Laboratoriumsversuche der Verbrennung verschiedener Kohlenstaubsorten an offener Luft durchgeführt; es wurden dabei abgewogene Mengen Kohlenstaub mittels eines Blasrohres in einen Glaszylinder geblasen und beobachtet, wieviel Staub schwebend blieb und wieviel sich absetzte. Es wurde ferner der Kohlenstaub des Handels in kleinen Sieben mit verschiedenen feinmaschigen Messinggeweben gesiebt und eine abgewogene Menge des durchgesiebten Materials mittels eines Blasrohres durch eine offene Flamme geblasen, wobei sich immer eine explosionsartige, meist klare Verbrennung ergab. Die Flamme war mit einem Schirm umgeben, so daß die Rückstände der Verbrennung aufgefangen wurden. Es zeigte sich dabei immer unter der Lupe, daß der Rückstand aus feinen Kokspartikelchen bestand, davon herrührend, daß die gröberen Körner nur entgast, d. h. verkokt wurden, während das ganz feine Pulver restlos verbrannte; je gröber das Pulver, desto größer die Menge der Koksrückstände. Weitere von Herrn Paul Meyer durchgeführte Versuche über die Eigenschaften verschiedener Kohlenstaubarten sind in der Tabelle S. 128 zusammengestellt.Für die Versuche im Motor selbst wurde der Apparat Fig. 72 angebracht, welcher von der Schweizerischen Kohlenstaubfeuerungs-Aktiengesellschaft, Zürich (Patent Wegener), bezogen war; der in dem Trichter a eingelagerte und durch das Rüttelsieb b gesiebte Staub mischte sich dem unter dem Sieb durchstreichenden Luftstrom im Saugrohr des Motors bei c bei; der nicht mitgerissene Kohlenstaub sammelte sich im Blechkasten d. Das eigentliche Patent Wegener, nämlich Antrieb der Rüttelwelle durch vom Luftstrom bewegtes Windrad kam dabei nicht zur Anwendung, vielmehr wurde die Drehung der Welle durch einen Schnurantrieb von der horizontalen Steuerwelle e aus bewirkt. Als Sieb diente ein ganz feines Drahtsieb mit 494 Maschen pro Quadratzentimeter.

|

|